Ogromna fabryka insuliny Large Insulin Plant (LIP) została wzniesiona przez Aventis Pharma i Pfizer w Höchst w Parku Przemysłowym we Frankfurcie nad Menem. Zaplanowano tu produkcję nowego typu Insuliny, który umożliwi zmianę tradycyjnej, uciążliwej techniki podawania leku. Insulinę z tego zakładu diabetycy mogą stosować w formie inhalacji. Wszystkie sygnały wejść i wyjść systemu automatyki dla kontroli procesu produkcji z obszarów zagrożonych wybuchem ze strefy 1 oraz stref niezagrożonych zostały wyprowadzone przy użyciu najnowszego systemu wejść/wyjść oddalonych - I.S.1 Remote I/O produkcji firmy R.STAHL wykorzystującego komunikację Profibus DP.

Rys. 1. Widok ogólny na fabrykę LIP

Insulina

Firmy Aventis Pharma i Pfizer zaplanowały wspólne wprowadzenie na rynek światowy

Pierwszej w świecie insuliny w postaci produktu przeznaczonego do stosowania metodą inhalacji. Oczekuje się że tego typu udogodnienie uwolni diabetyków od nieuchronnego wstrzykiwania sobie insuliny przed posiłkami i ułatwi dostęp do efektywnej terapii również osobom, dla których dotychczasowa perspektywa insulinowych zastrzyków była nie do zaakceptowania. Jeszcze podczas oczekiwania na ostateczne zaaprobowanie rozwiązania z medycznego punktu widzenia, partnerzy zdecydowali się na wspólną budowę kompleksu LIP. Decyzja zapadła na tyle wcześnie, aby po uzyskaniu akceptacji dla nowego produktu fabryka była gotowa do pracy, a okres rozruchu produkcji zdeterminowany i krótki.

Czas wprowadzania na rynek i uruchomienia procesu produkcyjnego zgodnego z wymogami Food and Drug Administration (FDA) w przypadku wiodących producentów farmaceutycznych jest czynnikiem decydującym o powodzeniu przedsięwzięcia - co widać szczególnie wyraźnie w przypadku przemysłu o wyjątkowo wysokich kosztach rozwoju i wysokich wskaźników występującego ryzyka.

Aby uruchomić w pełni zautomatyzowany proces produkcyjny w LIP, w największej fabryce insuliny na świecie zatrudniającej 200 osób, obie firmy partnerskie zainwestowały w projekt ponad 150 mln €.

Zaplanowano uruchomienie nowego procesu produkcyjnego opartego na dotychczasowym procesie biotechnologicznym rozwiniętym przez firmę Aventis. Proces ten był od lat wykorzystywany w produkcji insuliny przeznaczonej do wstrzykiwania przez ludzi.

Jednakże insulina ta nie mogła być bez odpowiednich modyfikacji stosowana poprzez inhalację. Firma Aventis we współpracy z partnerem z USA (Inhale Systems Therapeutic) uruchomiła działania mające na celu stworzenie produktu do inhalacji. Prace poszły w takim kierunku, aby było możliwe zażywanie insuliny za pomocą inhalatora ( nawet ręcznego).

Struktura systemu automatyki

System automatyki zakładu obejmuje między innymi sieć stacji rozproszonych DCS, sterowników programowalnych PLC, zdalne I/O wejścia/wyjścia, bloki sterowania silników MCC oraz inne systemy i podsystemy.

Zastosowanie zdalnych wejść /wyjść - Remote I/O pozwoliło usunąć wszystkie tradycyjne wejścia/wyjścia z obszaru produkcji i z zastosowaniem transmisji cyfrowej przy użyciu Fieldbusa, przenieść związaną z tym informację do pomieszczenia sterowni.

Do sterowania produkcją zastosowano system Centum CS 3000 dostarczony przez firmę Yokogawa obsługujący za pośrednictwem 52 sterowników obiektowych ok. 25 000 sygnałów procesowych. W pomieszczeniu sterowni jak również na terenie zakładu znalazło się: 32 stacje operatorskie, 6 stacji inżynierskich i 140 modułów Profibus DP dla podłączenia 250 stacji Remote I/O, sterowników silników (MCC), systemów wagowych, pakujących i kontrolnych. Wiele urządzeń polowych posiada wbudowany protokół HART. Wszystkie moduły zdalnych I/O typu I.S.1 posługują się również protokołem HART, co umożliwia przesył danych do stacji inżynierskich z zainstalowanym systemem zarządzającym magistralą i systemem HART.

W zakładach produkcyjnych insuliny LIP oprócz obszarów ze Strefą 1 istnieje również wiele sektorów, gdzie nie występują tego typu zagrożenia. System zdalnych we/wy I.S. 1 jest elastyczny i w łatwy sposób pozwala zintegrować sygnały i urządzenia z obu tych obszarów.

Operatorzy systemów automatyki w fabryce LIP i konsultujący system automatyki i elektryczny inżynierowie z firmy Lang & Peitler osiągnęli znakomite rezultaty poprzez wykorzystanie technologii szyn informacyjnych. Obejmuje to ułatwienie w procesie instalacji i projektowania, zmniejszenie wymaganej przestrzeni, większą elastyczność użycia w stosunku do okablowania konwencjonalnego, więcej danych statusowych o urządzeniach polowych (szczególnie tych, które udostępniają dane w protokole HART) oraz znaczące oszczędności kosztów. Wszystkich przytoczone tu informacje o korzyściach, prowadziły w momencie wyboru systemu do podjęcia decyzji o zastosowaniu technologii Remote I/O.

Dlaczego wybrano system zdalnych wejść/wyjść I.S. 1?

Gdy składano zamówienie, system I.S. 1 nie był jeszcze dostępny na rynku.

Argumentami, które przekonały do wyboru tego systemu, były: bardzo nowoczesna koncepcja techniczna, atrakcyjna cena w stosunku do możliwości technicznych oraz zaufanie do firmy STAHL jako wiarygodnego dostawcy, który jest zdolny do zrealizowania takiego projektu w całości.

Firma R.STAHL jest znana ze swych najwyższych kompetencji technicznych jako partner w realizacji projektów automatyki między innymi w przemyśle procesowym. Systemy Fieldbus firmy STAHL oferowane są z przeznaczeniem do użytku w strefach zagrożonych wybuchem od roku 1987 i w związku z tym firma dysponuje bogatym doświadczeniem w tej technologii i w tej branży - w której realizowano projekt. Ten sam najwyższy poziom referencji i doświadczeń odnosi się do realizacji kompletnych projektów. Co więcej firma STAHL posiada ogromną wiedzę specjalistyczną i najwyższe kompetencje w zakresie odnoszącym się do ochrony przed wybuchem z udziałem osprzętu elektrycznego.

I.S. 1 - system prosty i przyjazny dla użytkownika

Pojedyncza podstawka magistrali (zawiera szynę danych i zasilanie - przyp. red) zapinana na standardowej szynie montażowej 35mm zapewnia "połączenia wewnętrzne". Podstawka taka jest dostępna w wersji na 2 i 4 moduły, może być poszerzana lokalnie lub rozszerzona z użyciem prefabrykowanego kabla rozszerzającego.

Moduł CPM (czyli jednostki centralnej CPU i modułu zasilacza) jest zawsze w pierwszym gnieździe w każdej ze stacji I.S.1. Moduł ten zawiera jednostkę zasilacza zapewniającego iskrobezpieczne zasilanie modułów I/O i ich polowych obwodów z dodatkowego źródła 24 V, złącze Profibus do stacji DCS oraz interfejs obsługowy z wyświetlaczem, na którym można obejrzeć status każdego urządzenia polowego przyłączonego do stacji. Dostępne są dwie wersje modułów CPM zależnie od wymaganej strefy - osobny dla Strefy 1 i osobny dla Strefy 2 lub stref niezagrożonych wybuchem.

Moduły we/wy mogą być montowane w dowolnym slocie magistrali. Sygnały obiektowe podłącza się bezpośrednio do modułów za pomocą zacisków - w wykonaniu śrubowym lub sprężynowym. Moduły I/O posiadają 8 lub 16 kanałów we/wy - dla standardowych sygnałów obiektowych, czy to w wykonaniu iskrobezpiecznym czy też w zwykłym.

I. S. 1 - system elastyczny i zorientowany na łatwość obsługi.

System I.S.1 jest zaprojektowany elastycznie do użycia w strefach 1, 2 i w strefie niezagrożonej wybuchem. Podstawka magistrali oraz moduły we/wy są tak skonstruowane aby można je było użyć we wszystkich trzech strefach. Jedynie moduły CPM posiadają różne wersje dla Strefy 1 i 2 (oraz niezagrożonej). Wszystkie moduły we/wy, a także moduł CPM przewidziany dla Strefy 1 mogą być wymieniane swobodnie pod napięciem (Hotswap) w warunkach występującego zagrożenia wybuchem. Diody statusu LED umieszczone na modułach I/O oraz na CPM-ach umożliwiają szybką lokalną diagnostykę systemu I.S. 1. Pełną konfigurację i diagnostykę stacji w systemie można wykonać dzięki niezależnemu interfejsowi poprzez Profibus, niezależnie od stacji DCS.

Stacje polowe

Wszystkie obudowy stacji polowych użyte do projektu LIP, niezależnie od tego czy są one instalowane w strefach zagrożonych wybuchem czy w obszarach bezpiecznych, w budynkach czy na otwartej przestrzeni - są wykonane ze stali nierdzewnej i posiadają takie same wymiary: 543x543x190. Każda stacja polowa I.S.1 posiada 8 slotów dla instalacji modułów. Dwie podstawki magistrali (po 4 sloty na każdej) zamontowane są pionowo obok siebie w obudowie i połączone kablem. Pierwszy slot jest zawsze wydzielony dla montażu modułu CPM (moduł z jednostką centralną i zasilaczem). W stacjach dla stref zagrożonych wybuchem jest to moduł CPM dla Strefy 1. W pozostałych - moduł CPM dla Strefy 2. W pozostałych 7 slotach montowane są moduły we/wy stosownie do liczby sygnałów, które muszą być przyłączone.

W takiej stacji polowej można przyłączyć do 50-70 sygnałów. Przewody obiektowe łączone są bezpośrednio do modułów w prostym i łatwy sposób na zbiorczych, 16-pinowych złączach, które są następnie bezpośrednio wpinane do modułów I/O.

Wszystkie stacje obiektowe mają szynę wspólną dla podłączenia ekranów z kabli ekranowanych i złącz niezbędnych dla przyłączenia pomocniczego (przelotowego) obwodu zasilania 24 V.

Wszystkie elementy elektryczne w stacjach polowych, które nie są iskrobezpieczne, zamknięte są pokrywą z IP30. To pozwala na otwieranie obudowy w dowolnym czasie pod napięciem lub w strefach zagrożonych wybuchem - w celu wykonania prac instalacyjnych lub obsługowych. Wszystkie przewody do stacji polowych są wprowadzone przez dławice kablowe z tworzywa montowane na dole obudowy. Dławice do sygnałów polowych obwodów iskrobezpiecznych są w kolorze niebieskim (..). Wszystko inne tj. konstrukcja mechaniczna, podstawka magistrali, moduły I/O jest takie samo niezależnie od strefy. Takie rozwiązanie przynosi wiele korzyści - zarówno przy wykonywaniu projektu jak i później przy normalnej pracy fabryki ( patrz rys. 2 i 3).

Rys. 2. Stacja polowa I.S.1 dla strefy 2

Rys.3. Stacja polowa I.S.1 dla strefy 1

Topologia magistrali

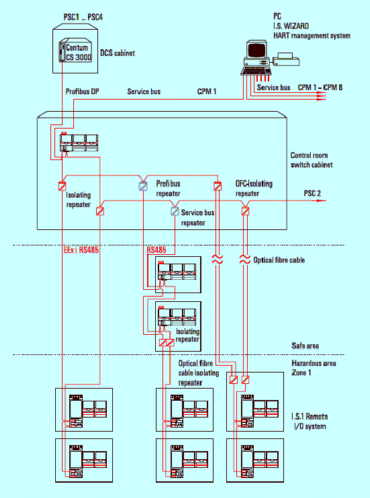

W chwili realizacji instalacja w fabryce LIP była największą instalacją Profibus, jaką zlecono firmie R.STAHL i jaka została dostarczona. Jest to ponad 30 km kabli miedzianych i światłowodów, 78 repeaterów izolujących, 13 stacji repeaterów Profibus oraz 10 par repeaterów profibus - światłowód, które zainstalowano na obiektach. Topologię magistrali przedstawiono w jej typowym rozwiązaniu na rys. 4. Sterowniki procesowe sieci DCS są Masterami w sieci Profibus. Stąd w postaci standardowej łącz Profibus DP kierowane są do stacji znajdujących się w strefach bezpiecznych. W związku z wymogiem zachowania szybkości pracy całego systemu przy szybkości transmisji 1,5 Mbaud w sieci Profibus maksymalna rozpiętość odległości w pojedynczym segmencie sieci wynosi do 200 m. W przypadku wystąpienia większych odległości zastosowano repeatery Profibus. Zastosowane w miejscach znajdujących się w Strefie 1 repeatery izolujące konwertują sygnały z nie-iskrobezpiecznych w sieci Profibus DP w iskrobezpieczne sygnały Profibus DP bazujące na standardzie RS485. Taka iskrobezpieczna magistrala Profibus DP łączy stacje polowe I.S.1 Remote I/O w Strefie 1. Do jednego segmentu iskrobezpiecznej sieci Profibus DP można podłączyć do dziesięciu stacji polowych I.S. 1 .

Skonstruowana w 1987 roku przez R.STAHL iskrobezpieczna magistrala pozwala na wykorzystanie w warunkach zagrożenia wybuchem standardowych materiałów instalacyjnych sieci Profibus, takich jak np. kable, złącza sub-D a także umożliwia pracę pod napięciem w warunkach zagrożenia wybuchem. Szczególną cechą iskrobezpiecznej magistrali jest to, że jako terminatora wystarczy użyć w niej jedynie bierny opornik. W celu skomunikowania bardziej odległych zbiorników magazynowych użyto kabli światłowodowych. Ten typ kabla pozwala osiągać rozpiętości sieci do 2000m (bez użycia dodatkowych repeaterów z zachowaniem prędkości 1,5 Mbaud - przyp. red.), zapewniając przy tym najlepszą możliwą ochronę przed wystąpieniem iskier. Repeater izolujący dla przyłączenia kabli światłowodowych do Profibusa jest zainstalowany w sterowni (rys.4).

Rys. 4. Topologia sieci na terenie zakładu

Drugi repeater izolujący zastosowany jest bezpośrednio w stacjach polowych I.S. 1 w Strefie 1. Konwertuje on sygnały ze światłowodów do poziomu sygnałów iskrobezpiecznych, które są następnie łączone bezpośrednio do modułów CPM w Strefie 1. Można w ten sposób podłączyć do 10 stacji obiektowych I.S. 1 w Strefie 1.

Warto podkreślić jedno ważne zagadnienie dotyczące przewodów światłowodowych. Światło będąc formą energii w zasadzie może być również źródłem zapłonu mieszaniny gazu i powietrza. Optoizolowane repeatery zastosowane przez R.STAHL właśnie z tego powodu zmniejszają energię światła do takiego poziomu, który w żadnych warunkach nie jest w stanie spowodować wybuchu. Jest to rozwiązanie podobne do tego, jakie stosuje się w wykonywaniu elektrycznych obwodów iskrobezpiecznych. Takie podejście umożliwia zastosowanie w połączeniach światłowodów łączówek i skrzynek rozdzielczych wykonanych standardowo, zamiast takich, które były specjalnie projektowane dla ochrony przed wybuchem. Sieć serwisowa jest równoległa do sieci Profibus i każdy z modułów CPM posiada port serwisowy w wykonaniu standardowym. Ta sieć została zaproponowana z dwóch powodów. Po pierwsze w tamtym czasie, gdy dostarczano system Remote I/O, nie można było przesyłać informacji protokołem HART poprzez sieć Profibus do stacji DCS (Obecnie jest dostępny protokół Profibus DP V1, który umożliwia również przesył danych w standardzie HART - przyp. red.).

Z tego powodu informacje uzyskiwane za pomocą protokołu HART są przesyłane siecią serwisową do stacji inżynierskich obsługujących protokół HART. Po drugie, w ten sposób istnieje niezależny od działania sieci Profibus dostęp do wszystkich stacji polowych, poprzez oprogramowanie diagnostyczne I.S. Wizard firmy R.Stahl. Z tego powodu możliwe jest wykonywanie zadań takich jak testy obwodów w trakcie realizacji zlecenia bez pracy DCS-ów. I jeszcze jeden szczególnie ważny w przypadku tej fabryki aspekt - wymagający walidacji - to fakt iż dokładne dane nt. stanu zakładu mogą być uzyskiwane w dowolnym czasie poprzez kompletny system Remote I/O - zdalnych wejść/wyjść. Ponadto zawsze można w ten sposób uzyskać wydruki z informacją o dowolnym, zainstalowanym na zakładzie module: typ, numer seryjny, wersja konstrukcji lub oprogramowania. Magistrala serwisowa jest wykonana z tych samych komponentów, co Profibus.

Walidacja

Jako że fabryka LIP jest miejscem wytwarzania produktów farmaceutycznych, istnieją specjalne procedury, regulacje, które muszą być specjalnie udokumentowane. Z tego również wynika dla dostawców obowiązek dostosowania ich produktów i systemów do regulacji GAMP - Guide 3.0.

W czasie realizacji tego projektu zebrano obszerną dokumentację, pokaźny zasób certyfikatów, ogromne ilości materiałów dokumentujących specyfikację projektową, kwalifikacje instalacyjne i kwalifikacje operatorskie - dla samego systemu było to kilka tomów!

Realizacja projektu i wykonanie zlecenia

Projektami systemów I.S. 1 Remote I/O zajmuje się w R.STAHL Centrum Techniczne Oprzyrządowania, w którym kierownikowi projektu podlegają bezpośrednio wszystkie osoby z nim związane. Dzięki temu możliwe było skrócenie łańcucha decyzyjnego w realizacji projektu. W Centrum Technicznym Oprzyrządowania realizuje się wszystkie zadania inżynierskie związane z projektem, na przykład: projekty mechaniczne stacji polowych, topografię magistrali, testowanie urządzeń polowych pod względem skomunikowania oraz wybór odpowiednich modułów i inne. Centrum zajmuje się pozyskiwaniem materiałów, prefabrykacją produktów wg konkretnych projektów (np. ponad 250 stacji polowych), opracowaniem całej dokumentacji, testami funkcjonalności i testami uruchomieniowymi oraz odbiorami. Personel instalacyjny i serwisowy systemu stanowią również pracownicy zatrudnieni Centrum. Zakres dostaw systemu Remote I/O obejmował także stacje obiektowe i zasilanie dodatkowe, nadzór instalacyjny oraz dostawę i instalację systemu obsługi, jak również magistrali HART.

Podsumowanie

Bilans doświadczeń zdobytych przy realizacji zadania jest zdecydowanie korzystny.

Załoga fabryki insuliny LIP jest bardzo zadowolona z wybranej technologii i uważa, że wybór systemu oddalonych wejść/wyjść - Remote I/O jako jedynego możliwego do wykorzystania sprawdził się w praktyce doskonale. Realizacja projektu i wykonanie zlecenia przebiegało zgodnie z planem. Wydajność funkcjonalna całości instalacji wykorzystującej Remote I/O, Fieldbus (Profibus DP) i stacje DCS robi wrażenie na obserwatorze, zważywszy zwłaszcza na rozmiar i złożoność obiektu - zakładów LIP.

Bez wątpienia opisane przedsięwzięcie stanowi ogromny sukces firmy R.STAHL i z tego powodu projekt ten może stanowić podstawę do wdrażania podobnych systemów w innych fabrykach przemysłu farmaceutycznego.

Rys. 5. Komponenty I.S.1 (od góry): podstawa magistrali, Moduł CPM dla Strefy 1, i dla Strefy 2, moduł CPM z wyświetlaczem, moduł we/wy

Tłumaczenie artykułu R. Otterbach'a www.magazynex.pl