Nowoczesna technika komputerowa stwarza we wszystkich dziedzinach

istotne podstawy do ekologicznej i ekonomicznej produkcji. Przy realizacji odpowiednich koncepcji automatyzacji trzeba jednak uwzględniać odmienne punkty widzenia. Istnieją przy tym dziedziny, które stawiają wymagania odbiegające daleko od większości standardowych wymagań przemysłowych. Należą do nich nie tylko strefy zagrożone wybuchem w przemyśle chemicznym i petrochemicznym, lecz także zakłady, w których ma się do czynienia z pyłami palnymi, jak w przypadku górnictwa oraz zakładów wydobywczych. Niezawodne, o trwałej konstrukcji PDA, posiadające odpowiednie certyfikaty, otwierają tu interesujące możliwości.

Firma Ecom Instruments, producent niezawodnych przyrządów i urządzeń przenośnych, dostosowanych do obszarów zagrożonych wybuchem, rozszerzyła swój program produkcyjny o ciekawe rozwiązanie – PDA serii i.roc-EX o szerokich możliwościach aplikacyjnych. Komputery przenośne (fot. 1) są lekkie, poręczne, mają dużą pojemność pamięci i są oferowane z kompletem odpowiednich certyfikatów.

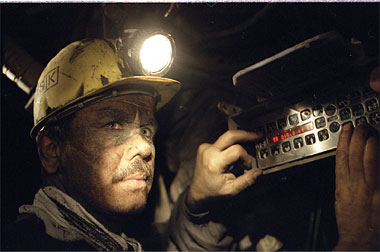

Fot. 1. W celu spełnienia rozmaitych wymagań przemysłu, zarówno w obszarach Ex, jak i poza nimi, PDA oferowany jest w trzech wariantach, łącznie z odmiennymi certyfikatami (fot.: Ecom Instruments).

i.roc występuje nie tylko w wersji przemysłowej, lecz także w wykonaniu przeciwwybuchowym, np. do stosowania w strefie gazowej 2 (ExII3G EExnLIICT4) lub w strefie pyłowej 22 (ExII3D T55C IP65), w strefie gazowej 1 (ExII2G EExiaIICT4) lub strefie pyłowej 21 (ExII2D T99C IP65) oraz co jest istotne – również w wykonaniu dla przemysłu górniczego M1 (ExIM1 EExiaI).

Ponadto i.roc jest prosty i wygodny w użytkowaniu nawet wtedy, gdy użytkownik ma założone grube rękawice ochronne lub robocze (fot. 2).

Fot. 2. Wirtualna klawiatura pełnoekranowa umożliwia łatwe i niezawodne wprowadzanie danych także w trudnych warunkach (fot.: Ecom Instruments).

PDA wyposażony jest w nowej generacji wyświetlacz TFT (64k kolorów) z podświetleniem LED oraz ergonomiczną obudowę antystatyczną odporną na wstrząsy i udary mechaniczne. Jako ciekawostkę można dodać, iż i.roc wytrzymuje upadek z wysokości ok. 1 m na ceramiczną posadzkę. Wpisywanie danych i komunikacja z PDA odbywa się za pomocą rysika, ekranu dotykowego oraz klawiatury. Procesor 400 MHz Intel oraz środowisko Microsoft Windows Mobile 2003 zapewnia komfortową pracę w aplikacjach Outlook, Word, Excel i Internet Explorer. Dzięki komunikacji za pomocą Bluetooth, IrDA, WLAN lub USB możliwa jest bezproblemowa wymiana danych z urządzeniami polowymi oraz systemami nadrzędnymi.

Poniżej przytoczę kilka przykładów zastosowania PDA w aplikacjach dotyczących obszarów zagrożonych wybuchem:

– przy kontroli procesowej, za pomocą adaptera Bluetooth typu RSB-Ex1 można bezpośrednio przez interfejs RS232 kalibrować i uruchamiać przetworniki lub łączyć się z urządzeniami wyposażonymi w port szeregowy;

– Ex PDA z powodzeniem może być wykorzystywany do zarządzania protokołem Hart poprzez modem Hart (w wersji Ex) z komunikacją Bluetooth;

– i.roc dodatkowo może zwiększyć efektywność w istniejącym systemie ERP, ułatwiając zbieranie i obróbkę danych np. z wykorzystaniem czytnika kodów paskowych lub technologii RFID (Radio Frequency Identification) oraz z przetwarzaniem danych w czasie rzeczywistym i dostęp on-line z systemami nadrzędnymi za pomocą sieci WLAN;

– PDA razem z modułem Bluetooth MD-Ex1 może być wykorzystany do lokalizacji i zgłaszania alarmu za pomocą np. telefonu komórkowego.

Moduł Bluetooth MD-Ex1 pełni dwie funkcje, po pierwsze może pracować jako zewnętrzny odbiornik GPS razem z i.roc, co umożliwia precyzyjne określenie pozycji np. wycieku na rurociągu. Po drugie, w kombinacji z telefonem komórkowym Ex-Handy 04, wykorzystując wbudowany czujnik położenia może pełnić rolę sygnalizatora „dead men”. Zapięty na użytkowniku moduł MD-Ex1 przez Bluetooth jest połączony z telefonem komórkowym; dopóki użytkownik (lub moduł) jest w ciągłym ruchu i przyjmuje pionową pozycję – nic się nie dzieje. Natomiast w chwili, gdy moduł nie wyczuwa ruchu lub leży na podłodze przez czas np. 30 sekund, wysyła ostrzegawczy sygnał dźwiękowy. Jeżeli mimo sygnału ostrzegawczego sytuacja się nie zmienia, wówczas po drugim zdefiniowanym okresie czasu (np. 15 sekundach) sygnał alarmowy jest wysyłany za pomocą telefonu komórkowego do systemu zarządzającego alarmami w firmie lub systemu awaryjnego ostrzegania. Czas do chwili przyjścia pomocy dla poszkodowanego jest skrócony do minimum.

Fot. 3. Wersje PDA, stosowane dotychczas w większości zakładów wydobywczych DSK, spełniają surowe wymagania dyrektywy ATEX dla przemysłu wydobywczego M1 iaI. Muszą one zapewniać wysoki poziom bezpieczeństwa w atmosferze zagrożonej wybuchem (fot.: DSK).

Szerokie możliwości Ex PDA poświadczają m.in. niemieckie kopalnie węgla kamiennego AG (DSK) w ramach badań naukowych i projektów rozwojowych wspieranych przez UE. PDA znajdujące się w większości kopalń DSK spełniają surowe wymagania Dyrektywy ATEX dla zakładów górniczych ATEX M1 ia, tzn. muszą gwarantować wysoki poziom zabezpieczenia w obszarze zagrożonym wybuchem (fot. 3). Zagrożenie wybuchem w kopalni węgla kamiennego, jak również w kopalni soli, rudy powstaje od występujących tam gazów i pyłów palnych, a przede wszystkim metanu. Gazy palne w połączeniu z powietrzem przy stężeniach wynoszących kilka procent, po przekroczeniu DGW, tworzą wysoce wybuchowe mieszaniny. Zapłon atmosfery wybuchowej może nastąpić nawet od zwykłej iskry. Dlatego zaleca się stosowanie dwóch niezależnych środków ochrony urządzenia i wówczas nawet w przypadku jednoczesnego wystąpienia dwóch uszkodzeń PDA nie stwarzają potencjalnych źródeł zapłonu.

Aplikacje PDA w kopalniach na przykładzie DSK

Do tej pory używa się wielu Ex-PDA w ramach badań naukowych i studiów rozwojowych. Ułatwiają one pracę pracowników DSK, np. gromadzenie danych w dziale techniki pomiarowej powietrza. Dział ten zajmuje się zapewnieniem świeżego powietrza pracownikom znajdującym się pod ziemią. W tym celu trzeba ciągle gromadzić dużą ilość danych pomiarowych. – Tu PDA oferują naturalnie o wiele więcej możliwości niż zwykłe notatniki – wyjaśnia Ulrich Schmitz, Kierownik Projektów Niemieckiej Kopalni Węgla Kamiennego AG (fot. 4). – Dane pomiarowe mogą być przekazywane przez pracownika bezpośrednio z badanego miejsca do PDA i w razie potrzeby pozwalają automatycznie wykonać ewentualne niezbędne obliczenia. – Dla określonych zakresów roboczych będą od razu znane wartości krytyczne, co umożliwia niezwłoczne podjęcie odpowiednich środków zaradczych.

Fot. 4. Ulrich Schmitz jest dyplomowanym informatykiem i pracownikiem działu BKI 2 Niemieckiej Kopalni Węgla Kamiennego AG. Pełni funkcję kierownika projektów naukowo-badawczych wspieranych przez UE (fot.: DSK).

Dane zgromadzone przy użyciu PDA zostają poprzez USB lub Bluetooth przekazane do komputera w odpowiednim wydziale. Nikt nie musi już drobiazgowo i niejednokrotnie myląc się, wklepywać danych do tabeli Excela. – Tej niewdzięcznej pracy mogą sobie zaoszczędzić także, wyposażeni w PDA, górnicy mierniczy – dodaje Schmitz. – Dla mierniczych PDA przejmują nie tylko funkcję notatnika do zapisywania licznych danych, ale umożliwiają także przy pomocy koordynanta Gaussa-Krügera natychmiastowe dokonanie obliczeń niezbędnych do pomiarów względnych.

W przyszłości po zainstalowaniu punktów dostępu cały proces będzie jeszcze bardziej wygodny: wówczas pracownicy w całym kompleksie górniczym otrzymają możliwość każdorazowego „wejścia on-line” i komunikowania się z centralnymi komputerami na wydziałach lub sterownią kopalni (fot. 5). Dzięki temu uzyskają dalsze interesujące możliwości. W przypadku prac konserwatorskich monterzy mogą np. wprowadzać do swoich PDA schematy połączeń lub zalecenia dotyczące napraw urządzeń. Pozwoli to zaoszczędzić nie tylko czas i pracę, ale także pieniądze. Szacuje się, że minuta przestoju urządzeń produkcyjnych kosztuje kopalnie ok. 2000Euro.

Fot. 5. Dane zgromadzone przy użyciu PDA zostają przesłane do komputera odpowiedniego wydziału poprzez USB lub Bluetooth. Nikt nie musi już drobiazgowo i niejednokrotnie, myląc się wklepywać danych do tabeli Excela (fot.: DSK).

– Także regularnie prowadzone prace inwentaryzacyjne będą łatwiejsze – dowodzi Schmitz. W przyszłości odpowiednie dane mogłyby być gromadzone w miejscu odczytu – w najlepszym przypadku nawet z wykorzystaniem kodu kreskowego lub technologii RFID – i przekazywane bezpośrednio „on-line” do właściwego stacjonarnego serwera administracyjnego lub systemu SAP. Skorzystają z tego nie tylko wydziały utrzymania ruchu i analityki, ale także wydział transportu materiałów i logistyki (fot. 6).

Fot. 6. Przeładunek materiałów i logistyka: trzeba troszczyć się o ponad 1000 km linii kolejowych. Także tutaj PDA otwierają interesujące możliwości (fot.: DSK).

Do tej pory ciągle prowadzimy dziewięć punktów kontroli dla ponad 1000 kilometrów linii kolejowych z licznymi dworcami kolejowymi do obsługi ruchu pasażerskiego i przeładunku materiałów – wyjaśnia Schmitz. – Stawia to wysokie wymagania, które jednak przy użyciu przenośnych PDA firmy Ecom Instruments można łatwo spełnić. – Ostatecznie już wkrótce te nowoczesne przyrządy o sprawności wyższej niż dotychczasowe, starzejące się, małe komputery będą jedynymi, które spełnią surowe wymagania przepisów dotyczących urządzeń stosowanych w kopalniach.

Na jaką jeszcze możliwość zastosowania „komputera przenośnego” wpadnie DSK w ramach swoich projektów naukowo-rozwojowych w przyszłości? Opisane przykłady można przenieść także na inne branże. Takie same lub podobne zadania komputery przenośne mogą przyjmować w dużych obiektach przemysłowych, gospodarce transportowej i technice wydobywczej lub gałęziach przemysłu chemicznego i petrochemicznego.

Fot. 7. Podobne zadania jak w technice zakładów wydobywczych PDA mogą przejmować przykładowo na dużych powierzchniach przemysłowych, w gospodarce transportowej i technice górniczej albo w przemyśle chemicznym i petrochemicznym (fot.: Ecom nstruments).

Autor: Grzegorz Czesnowski