Ogólny rozwój oprogramowania wspomagającego prace projektowe nie mógł ominąć dziedziny mechaniki płynów. Praktycznie wszyscy główni dostawcy programów parametrycznych 3D CAD oferują indywidualne moduły obliczeniowe do przeprowadzania analiz z obszaru mechaniki płynów. Programy te, bazujące na metodzie elementu skończonego (MES) nazywane są oprogramowaniem CFD (Computional Fluid Dynamics).

Sprężone powietrze jako ciecz ściśliwa, wymaga kompleksowych algorytmów symulacyjnych umożliwiających analizę zależności ciśnienia, temperatury oraz przepływu masy. Zmianie może ulec charakter przepływu z laminarnego na turbulentny, jak i prędkość przepływu, z poddźwiękowej w naddźwiękową, powodując zmianę praw przepływu. Ostatnie edycje tych programów umożliwiają uwzględnienie wszystkich czynników i przeprowadzenie pełnych oraz rzetelnych analiz. Kiedy i jak programy CFD są używane? W artykule przedstawiono przykładowe aplikacje.

Rys. 1

Rys. 1Rzeczywisty model uzyskany metodą

„szybkiego prototypowania”

W konstrukcji komponentów pneumatycznych głównym zadaniem jest taka optymalizacja przepływu, aby uzyskać możliwie najmniejszy spadek ciśnienia. Przykładem programu CFD jest COSMOSFloWorks, umożliwiający przeprowadzanie symulacji oraz, w dalszej kolejności, oceny zachowania cieczy w zależności od zmian wymiarów i kształtu kanału przepływowego.

Aby sprawdzić poprawność wyników uzyskanych na drodze symulacji należy równolegle przeprowadzić próby na elemencie rzeczywistym, a następnie porównać wyniki uzyskane w próbach rzeczywistych z wynikami teoretycznymi. Zgodność potwierdza prawidłowość modelu matematycznego, natomiast w przypadku rozbieżności należy wprowadzić współczynnik korekcyjny. Alternatywą lub uzupełnieniem narzędzi CFD jest metoda „szybkiego prototypowania”. Urządzenia do tego celu tworzą w bardzo krótkim czasie prototypy bazując na modelu 3D.

Poniżej przedstawiamy przypadek wykorzystujący obie metody w praktyce. Podczas prac nad nową stacją przygotowania powietrza – ONE – spotkano szereg wyzwań wynikających z jej innowacyjności. Pojawiła się konieczność optymalizacji kształtu wielu podzespołów odpowiadających za różne funkcje pneumatyczne.

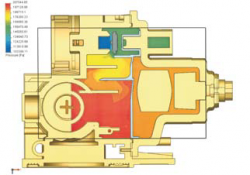

Rys. 2 Symulacja rozkładu ciśnień w jednostce

Rys. 2 Symulacja rozkładu ciśnień w jednostceONE przy użyciu COSMOSFloWorks

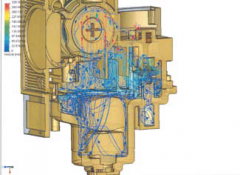

Rys. 3 Symulacja prędkości przepływu w jednostce ONE przy użyciu COSMOSFloWorks

Rys. 3 Symulacja prędkości przepływu w jednostce ONE przy użyciu COSMOSFloWorksPrzykładem jest wkład filtracyjny, który w standardowych jednostkach osadzony jest w cylindrycznym zbiorniku gromadzącym jednocześnie skropliny wytrącone siłą odśrodkową. W jednostce ONE, aby zapewnić łatwiejszą wymianę wkładu filtracyjnego oraz zminimalizować przestrzeń do zabudowy jednostki, zdecydowano się na rozdzielenie funkcji obudowy wkładu filtracyjnego od zbiornika kondensatu.

Wkład filtracyjny zabudowany został w zminiaturyzowanym pojemniku o przekroju cylindrycznym na przednim panelu jednostki, co zapewniło swobodny dostęp podczas pracy jednostki.

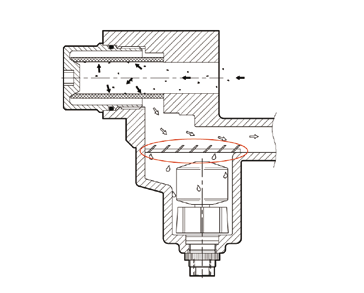

Dzięki COSMOSFloWorks możliwa była symulacja warunków przepływowych (rys. 2 oraz 3) oraz modyfi kacja kształtu pojemnika. Efektem było dodanie kierownicy, której zadaniem jest wyłapanie kondensatu oraz skierowanie go do dolnej części pojemnika (rys. 4).

Rys. 4 Kierownica w jednostce ONE

Rys. 4 Kierownica w jednostce ONEProjektowanie instalacji pneumatycznych

Podczas projektowania instalacji pneumatycznych spotykamy się z odmiennymi wyzwaniami. W tym przypadku zamiast projektować optymalny kształt pojedynczych komponentów należy przeprowadzić optymalizację całego systemu, poprzez wybór najbardziej odpowiednich komponentów. Oczywiście rozwiązanie może również zostać odnalezione przy zastosowaniu narzędzi symulacyjnych stosujących MES. Jednak obliczenia są bardzo złożone, wymagają znajomości budowy i geometrii produktów oraz znacznej ilości czasu.

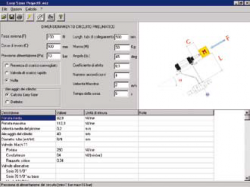

Rys. 5 Program do doboru wielkości komponentów układu pneumatycznego – „Easy Sizer”

Rys. 5 Program do doboru wielkości komponentów układu pneumatycznego – „Easy Sizer” Rys. 6 Program do tworzenia dokumentacja instalacji pneumatycznych – „Easy Scheme”

Rys. 6 Program do tworzenia dokumentacja instalacji pneumatycznych – „Easy Scheme”Poprawny dobór wielkości elementów pneumatycznych ma oczywiście bezpośredni wpływ na koszt zakupu oraz późniejszy koszt eksploatacji. Typowym przykładem jest zbędne przewymiarowanie siłownika pneumatycznego – np. zastosowanie siłownika o średnicy tłoka 80 mm tam, gdzie wystarczający jest siłownik o średnicy 63 mm. Pomijając wyższą cenę samego zakupu, takie przewymiarowanie wiąże się z dodatkowym kosztem zwiększonego zużycia sprężonego powietrza (ok. 520 zł rocznie). Niejednokrotnie podana powyżej kwota przewyższa cenę samego siłownika. Dla poprawnego doboru wielkości elementów pneumatycznych wykorzystuje się program „Easy Sizer” (rys. 5.), intuicyjne oraz bardzo użyteczne narzędzie, które można bezpłatnie pobrać z internetu (m.in. ze stron Metal Work Polska).

Program „Easy Sizer” umożliwia dobór średnicy siłownika w zależności od obciążenia i prędkości tłoka (czasu pozycjonowania), odpowiedniej wielkości zaworu rozdzielającego i średnicy przewodów zasilających. Dodatkowo, program umożliwia także dobór wielkości stacji przygotowania powietrza – FRL oraz średnicy przewodu zasilającego cały układ pneumatyczny – w zależności od wymagań przepływowych, konfi guracji stacji FRL oraz długości przewodu.

„Easy Sizer” może być stosowany równolegle z oprogramowaniem do tworzenia dokumentacji dla instalacji pneumatycznych – „Easy Scheme”. Stosując bibliotekę symboli można sporządzać schematy pneumatyczne dowolnej złożoności i następnie generować listy materiałowe włączając indeksy produktów (rys. 6).