AUTOR JEST DORADCĄ TECHNICZNYM DS. WENTYLACJI

Z\FIRMY MASTERFLEX POLSKA W PŁOCKU

Skuteczny odciąg zanieczyszczonego powietrza to problem wielu zakładów produkcyjnych. Źle wykonana wentylacja miejscowa w miejscu obróbki materiałów może powodować gromadzenie się pyłu na stanowisku pracy oraz w jego okolicach, co w konsekwencji może doprowadzić do powstania tzw. obłoku pyłowego, a niewielkie zaiskrzenie mechaniczne lub otwarty ogień mogą spowodować wybuch.

Skuteczny odciąg zanieczyszczonego powietrza to problem wielu zakładów produkcyjnych. Źle wykonana wentylacja miejscowa w miejscu obróbki materiałów może powodować gromadzenie się pyłu na stanowisku pracy oraz w jego okolicach, co w konsekwencji może doprowadzić do powstania tzw. obłoku pyłowego, a niewielkie zaiskrzenie mechaniczne lub otwarty ogień mogą spowodować wybuch.

Podczas niektórych procesów uwalniana jest także duża ilość ciepła, jak również substancje niebezpieczne dla zdrowia i życia osób przebywających w otoczeniu. Aby zapewnić komfort i bezpieczeństwo pracy osób przebywających w takich pomieszczeniach, powinny być montowane systemy, które będą gwarantowały optymalną wentylację miejscową.

Każde stanowisko, które jest źródłem powstawania zanieczyszczeń pyłowych, powinno być wyposażone w odciąg miejscowy. Zadaniem odciągu miejscowego jest uchwycenie powietrza o jak największym stężeniu zanieczyszczeń, a następnie przetransportowanie go do urządzeń oczyszczających lub usunięcie go na zewnątrz, ale tylko powietrza zawierającego substancje, które nie będą oddziaływały negatywnie na otoczenie. Najważniejszą niewątpliwe częścią tego układu jest urządzenie mające na celu wychwycenie zanieczyszczeń. Urządzenie to powinno w jak największym stopniu osłonić źródło emisji zanieczyszczeń, a także wytworzyć w tej strefie takie pole prędkości ruchu powietrza, aby została wychwycona cała masa zanieczyszczonego powietrza. Do tego typu urządzeń możemy zaliczyć:

- ssawki: o wlocie okrągłym i prostokątnym, szczelinowe, z osłonami;

- obudowy całkowite i częściowe;

- okapy.

Zastosowanie wymienionych urządzeń zależy przede wszystkim od procesu produkcyjnego i odciąganego medium. Często bywa tak, że możliwości odciągu z miejsc generowania zanieczyszczeń są bardzo ograniczone. Wtedy najlepiej jest stosować ssawy. Skuteczność tych urządzeń zależy przede wszystkim od minimalnej prędkości porywania w najdalszym od płaszczyzny wlotowej punkcie przestrzeni emisji zanieczyszczeń, tj. prędkości, która umożliwi zmianę kierunku i zassanie ciała stałego poruszającego się z własną prędkością w polu działania ssawki.

Przy doborze ssawki należy wziąć pod uwagę kształt i rozmiar obszaru roboczego, gdyż dzięki temu określa się strumień powietrza odciąganego. Należy pamiętać, że lokalizacja ssawki musi być jak najbliżej źródła emisji zanieczyszczeń. Wlot ssawki powinien znajdować się na drodze naturalnego ruchu cząstek zanieczyszczeń, a ssawka powinna być konstrukcyjnie dopasowana do obsługiwanej maszyny.

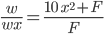

Na podstawie analizy widm prędkości w otoczeniu ssawek prostokątnych i okrągłych Dalla Valle ustalił pewną zależność dla prędkości osiowych:

Na podstawie tej zależności można określić strumień objętości powietrza zasysanego dla danej prędkości porywania:

gdzie:

- w – średnia prędkość w płaszczyźnie wlotowej ssawki [m/s];

- F – powierzchnia wlotowa ssawki [m2];

- x – odległość wlotowa ssawki do punktu, w którym prędkość powietrza wynosi wx [m];

- wx – prędkość porywania powietrza [m/s].

TAB. 1 Minimalne prędkości porywania

| Warunki wytwarzania, rozprzestrzeniania lub wydobywania się zanieczyszczeń | Minimalna prędkość porywania [m/s] | Przykładowe procesy lub operacje technologiczne |

| Wydobywanie się zanieczyszczeń z małą prędkością w powietrzu spokojnym | 0,2–0,5 | Parowanie lub uchodzenie gazów z otwartych naczyń, odtłuszczanie, trawienie, procesy galwanizacyjne |

| Wydobywanie się zanieczyszczeń z umiarkowaną prędkością w spokojnym powietrzu | 0,5–1,0 | Spawanie, malowanie natryskowe, lutowanie, okresowe zasypywanie suchych materiał sypkich do pojemników |

| Wydobywanie się zanieczyszczeń ze znaczną prędkością lub w powietrzu poruszającym się ze znaczną prędkością | 1,0–2,5 | Malowanie natryskowe pod dużym ciśnieniem, napełnianie beczek i pojemników materiałem sypkim, ładowanie na przenośniki |

| Wydobywanie się zanieczyszczeń z dużą prędkością lub w powietrzu poruszającym się z bardzo duża prędkością | 2,5–10,0 | Szlifowanie, piaskowanie, śrutowanie, obróbka powierzchniowa kamienia |

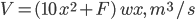

RYS. 1 Odległość odziaływania ssawki x i prędkość porywania wx

TAB. 2 Zalecane prędkości porywania dla wybranych procesów produkcyjnych

| Lp. | Rodzaj czynności |

Prędkość porywania m/s |

Lp. | Rodzaj czynności |

Prędkość porywania m/s |

| 1. | Zbiorniki i wanny | 12. | Piece do topienia | ||

| Odtłuszczanie | 0,25 | aluminium, | 0,7-1,0 | ||

| Trawienie w benzynie | 0,75 | miedzi | 1,00-1,25 | ||

| Wytrawianie | 0,4-0,5 | 13. | Piaskownice | ||

| Hartowanie | 0,5 | w komorach, | |||

| Platerowanie | 0,25-0,5 | w pomieszczeniu | |||

| Parowanie | 0,4-0,5 | zamkniętym | 0,3-0,5 | ||

| 2. | Napełnianie worków | 14. | Szlifowanie | ||

| papierowych, | 0,5 | Szlifierki przenośne | 1,0-2,0 | ||

| tkaninowych, | 1,0 | Szlifierki wahadłowe | |||

| proszkami do czyszczenia | 2,0 | 15. | Spawanie | 0,5-1,0 | |

| 3. | Napełnianie beczek | 0,4-0,5 | 16. | Lutowanie | 0,5 |

| 4. | Czyszczenie butelek | 0,75-1,25 | 17. | Kołowrót | 2,5 |

| 5. | Malowanie natryskowe | 0,5-1,0 | Czyszczenie szczotkami | 3,75 | |

| 6. | Transportery taśmowe miejsca | Malowanie | 0,5-0,75 | ||

| przesypu | 0,7-1,0 | 18. |

Formacja, pakowanie, ważenie |

0,5-1,0 | |

| 7. | Podnośniki kubełkowe (górą i dołem) | 2,5 | |||

| 19. | Pakowanie mechaniczne | 0,25-0,5 | |||

| 8. | Odlewanie | ||||

| Wybijanie odlewów z form | 1,0 | 20. | Stoły warsztatowe | 0,5 | |

| Przygotowywanie ziemi fornirskiej | 0,5 | ||||

| Zalewanie form | 0,75-1,0 | 21. | Topienie kwarcu | 0,75-1,0 | |

| Oczyszczanie odlewów | 0,5-0,75 | ||||

| 9. | Sita | 22. | Mieszadła piasku itp. | 0,5–1,0 | |

| cylindryczne, | 2,0 | ||||

| płaskie | 1,0 | 23. | Cięcie ręczne kamienia | 1,0 | |

| 10. | Młyny | 0,75-1,0 | 24. | Ogniska kowalskie | 1,0 |

| 11. | Metalizacja natryskowa | 25. |

Kalander (wałowanie kauczuku) |

0,5 | |

|

Substancje trujące (ołów, kadm itp.) |

1,0 | ||||

| 26. | Trzon kuchenny | 0,5–0,75 | |||

|

Substancje nietrujące (stal, aluminium itp.) |

0,65 | 27. | Procesy chemiczne (dygestorium) | 0,5-0,75 |

Często, aby osłonić strumień powietrza odciąganego od zakłóceń wywołanych ruchem powietrza w obszarze działania ssawki, urządzenia te wyposaża się w osłony. Oczywiście osłonę stosuje się wtedy, gdy nie będziemy ograniczać dostępu do powierzchni roboczej. Na pewno bardziej skuteczną metodą ograniczenia emisji zanieczyszczeń jest hermetyzacja procesu technologicznego poprzez zastosowanie obudowy wentylowanej.

Aby usuwać zanieczyszczone powietrze z tego rodzaju obudów, musi być zapewniony napływ powietrza do jej wnętrza. Jeżeli obudowa nie ma połączenia z atmosferą, to wykonuje się w niej otwory, przez które może być dostarczane powietrze. Innym typem tych obudów są obudowy częściowe.

Obudowa częściowa ma otwór roboczy, umożliwiający dostęp do miejsca, w którym odbywa się proces technologiczny. Niewątpliwie urządzenia te są bardziej skuteczne niż inne urządzenia do chwytania powietrza (z wyjątkiem obudów hermetycznych), ponieważ ograniczają one strefę wydobywania się i chwytania zanieczyszczonego powietrza oraz ograniczają do minimum zakłócenia wywołane ruchem powietrza wywołanych przez czynniki uboczne.

Innym jeszcze rodzajem urządzeń do wychwytywania zanieczyszczonego powietrza są okapy. Zazwyczaj okapy stosuje się w miejscach, gdzie występuje emisja zanieczyszczeń gorących lub zanieczyszczenia są lżejsze od powietrza. Przy projektowaniu okapu należy zwrócić przede wszystkim uwagę na to, aby znajdował się jak najbliżej źródła emisji zanieczyszczeń, ale aby jednocześnie nie stanowił przeszkody w pracy. Zalecana wysokość montażu okapu to 1,8–2,0 m.

Strumień powietrza odciąganego przez okap można wyznaczyć wg doświadczalnej zależności określonej przez Dalla Valle:

gdzie:

- U – obwód części wlotowej okapu [m];

- x – odległość krawędzi okapu od źródła emisji [m];

- wm – średnia prędkość powietrza miedzy krawędzią okapu a źródłem emisji [m/s].

Średnią prędkość powietrza przyjmuje się:

- w pomieszczeniu o nieruchomym powietrzu: wm = 0,2–0,3 m/s;

- w pomieszczeniu o słabym ruchu powietrza: wm = 0,3–0,4 m/s;

- w pomieszczeniu o silnym ruchu powietrza: wm = 0,4–0,5 m/s.

Przy projektowaniu okapów o większych rozpiętościach niż 1,5 należy liczyć się z tym, że jego sprawność będzie się pogarszała. Korzystniej jest wtedy zaprojektować kilka okapów mniejszych, które wspólnie będą obsługiwały to samo źródło emisji. Niestety może się okazać, że nawet dobrze zaprojektowany okap nie będzie działał poprawnie.

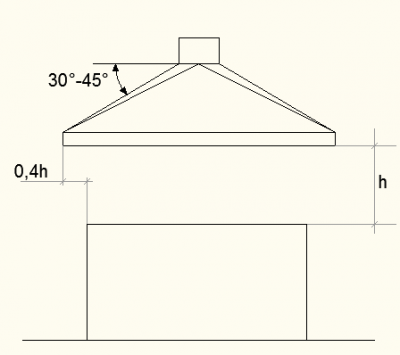

Przyczyną takiego stanu może być ruch powietrza przepływającego między źródłem zanieczyszczeń a okapem, wywołany przeciągami, ruchem maszyn, transportem wewnętrznym. W przypadku projektowania okapów nad źródłami o małej emisji ciepła zaleca się powiększenie jego wymiarów liniowych w stosunku do wymiarów źródła wydobywania zanieczyszczeń w rzucie (aby zapobiec nieprzewidzianemu strumieniowi powietrza, który mógłby zmienić kierunek unoszącego strumienia do góry, a także aby zwiększyć prawdopodobieństwo odciągu zanieczyszczonego powietrza, który mógłby wydostać się poza strefę działania okapu).

RYS 2 Określanie wymiarów okapu nad źródłem o małej intensywności ciepła

Problem skutecznego odciągu zanieczyszczonego powietrza ze stanowisk pracy jest tematem bardzo złożonym. Warto pamiętać, że oprócz zapewnienia odpowiedniego doboru elementów odsysających w instalacji odciągów miejscowych należy także zadbać o odpowiednie urządzenia wprawiające w ruch powietrze odciągane (wentylatory), a także o zespoły oczyszczające powietrze (odpylacze). Pełną gamę tego typu urządzeń oferuje firma Masterflex Polska.

W ofercie firmy znajdują się urządzenia do transportu i odpylania mediów powstających w różnych gałęziach przemysłu, a skuteczność ich odpylania sięga 99,5%. Firma Masterflex Polska świadczy również usługi w doradztwie, projektowaniu i wykonawstwie kompletnych systemów wentylacyjnych dla małych i dużych firm.