Projektowanie rurociągów i innych przewodów przemysłowych ma to do siebie, że wpływa na nie cały szereg zmiennych. Szczególnie, jeśli planowana sieć przebiegać będzie na zewnątrz budynków. Jednym z najbardziej problematycznych czynników środowiskowych dla inżynierów instalacji jest wpływ prędkość wiatru na temperaturę powierzchni płaszcza. Wraz z ekspertem Paroc podpowiadamy, jak optymalnie uwzględnić prędkość wiatru przy doborze grubości izolacji.

Projektant instalacji, szczególnie w ujęciu przemysłowym, powinien dobierać izolację tak, aby spełnić dwa zasadnicze cele. Po pierwsze: uzyskać ekonomicznie uzasadniony, zakładany minimalny współczynnik przenikania ciepła przegrody, jaką jest ściana rurociągu. Po drugie: zapewnić bezpieczeństwo osób, których fizyczny kontakt z obiektem lub jego elementem mógłby spowodować poparzenie skóry – nawet, jeśli ze względów stricte technologicznych takowa izolacja nie jest wymagana.

Zarówno w jednym, jak i drugim przypadku stosuje się warstwy izolacji cieplnej o coraz większej grubości i coraz niższym współczynniku przewodzenia ciepła. Grubość izolacji termicznej określamy zgodnie z normą PN-EN ISO 12241:2010, m.in. z uwagi na konieczność spełnienia wymagania maksymalnej temperatury zewnętrznej powierzchni izolowanego wyposażenia lub instalacji.

Specyfika izolacji wełną kamienną

W przypadku izolowania przewodów przemysłowych powszechnie stosuje się wełnę kamienną, Projektant powinien pamiętać o tym, że na przewodność cieplną materiału (a w dalszej kolejności na współczynnik przenikania ciepła U gotowego przewodu) składają się cztery czynniki. – Stopień izolacyjności termicznej wełny zależy od przewodności cieplnej włókien, przewodności cieplnej nieruchomego powietrza znajdującego się pomiędzy włóknami, konwekcji powietrza wynikającej z ruchu powietrza w wełnie oraz promieniowania cieplnego – wyjaśnia Michał Nękanowicz, Doradca techniczny ds. współpracy z biurami projektowymi w firmie Paroc.

Do tego wszystkiego należy uwzględnić czynnik wiatru, który wzmaga wymianę ciepła między powierzchnią izolacji, a otaczającym powietrzem. – Wiatr chłodzi, kiedy temperatura powietrza jest niższa, a grzeje, gdy jest wyższa od temperatury medium – dodaje ekspert.

Niech przemówią liczby

Niepełne obliczenia grubości izolacji mogą znacząco wpłynąć na temperaturę powierzchni płaszcza, co odbija się negatywnie zarówno na ostatecznej efektywności energetycznej instalacji, jak i bezpieczeństwa osób pracujących w jej pobliżu. Aby sprawdzić, jak istotną rolę pełni prędkość wiatru, skorzystajmy z profesjonalnego kalkulatora Paroc Calculus.

Do przykładowych obliczeń na warsztat wzięliśmy rurociąg o średnicy zewnętrznej 406,4 mm. Grubość jego ścian wynosi 8,8 mm. Rurociąg transportuje parę wodną – zakładana temperatura procesu to 550°C. Umowny przewód biegnie na zewnątrz budynku przemysłowego. Średnia temperatura otoczenia wynosi 25°C, a wilgotność względna powietrza – 50%.

W ramach eksperymentu wykorzystaliśmy niepalną matę z wełny kamiennej do izolacji cieplnej przewodów wysokotemperaturowych PAROC Pro Wired Mat 130. Deklarowana przewodność cieplna produktu w temperaturze 600°C wynosi 0,161 W/mK.

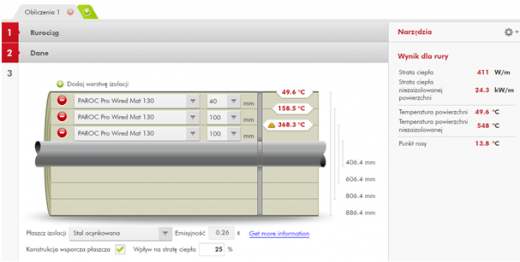

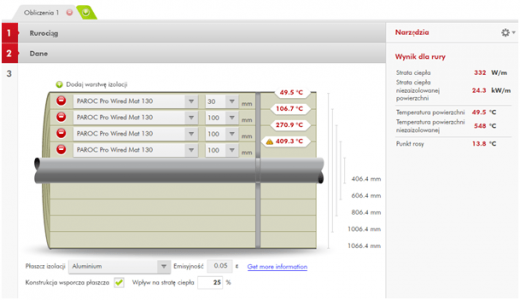

Nie uwzględniając w obliczeniach prędkości wiatru, aby osiągnąć temperaturę powierzchni równą lub poniżej dopuszczalnych ze względów BHP 50°C, potrzebujemy izolacji o grubości 240 mm (przy zastosowaniu płaszcza ze stali ocynkowanej) lub 330 mm (w przypadku płaszcza z blachy aluminiowej). Obliczenia te ilustrują rysunki poniżej.

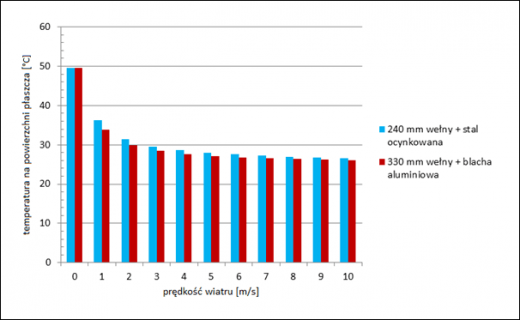

To, jak gwałtownie zmienia się temperatura na powierzchni płaszcza w warunkach odmiennej prędkości wiatru przy zachowaniu tej samej grubości izolacji, obrazuje poniższy wykres.

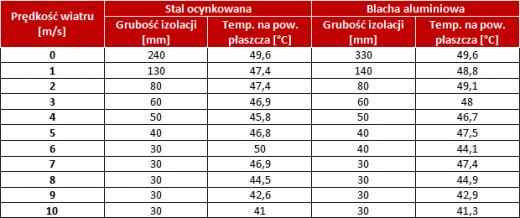

Wpływ prędkości wiatru na obliczeniową grubość izolacji przedstawiają poniższe tabele. Wyczytać można z nich grubość izolacji, która zapewni temperaturę na powierzchni płaszcza nie przekraczającą 50°C, w warunkach zmiennej prędkości wiatru. Jak z niej wynika, uwzględnienie w obliczeniach prędkości wiatru na poziomie zaledwie 1 m/s diametralnie zmienia grubość wymaganej izolacji.

Jak jednak przekuć powyższe obliczenia na rzeczywisty projekt instalacji? Jaką prędkość wiatru należy przyjąć w danym miejscu instalacji? Z pomocą ponownie przychodzi Michał Nękanowicz, który w oparciu o doświadczenia inżynierów, z którymi współpracuje, podpowiada konkretne wartości.

– Generalnie zaleca się przyjmowanie następujących wartości prędkości wiatru: 0,5-1 m/s wewnątrz pomieszczeń, 1-2 m/s dla instalacji osłoniętych na zewnątrz, 4-8 m/s dla pozostałych instalacji na zewnątrz oraz 8-10 m/s dla instalacji usytuowanych na zewnątrz w warunkach wietrznych, na przykład na północy i południu Polski – podpowiada ekspert Paroc.