Co to jest elektryczność statyczna?

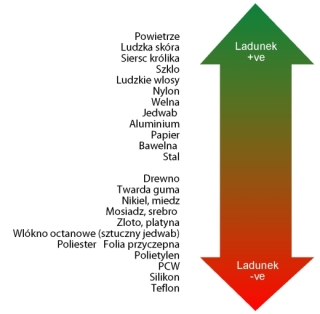

Gdy materiał utrzymuje wypadkowy ładunek elektryczny, czy to dodatni, czy ujemny, mówi się wówczas, że ma on ładunek elektrostatyczny. W wielu przypadkach ładunek ten powoli niweluje się waz z upływem czasu, przy czym rzeczywista długość tego czasu jest uzależniona od rezystancji danego materiału. Dla celów praktycznych można przyjąć dwa skrajne przykłady, jakimi są plastik i metal. Plastik charakteryzuje się wysoką rezystywnością, pozwalającą utrzymywać wysokie ładunki statyczne przez długi okres czasu. Metale natomiast odznaczają się niską opornością, co powoduje, że uziemiony obiekt metalowy utrzymuje swój ładunek dość krótko.

|

Elektryczność statyczna w przemyśle

Jeszcze około pół wieku temu elektryczność statyczna nie stanowiła w przemyśle tak dużego problemu jak obecnie. W procesie produkcji nie pojawiały się czynniki wpływające na generowanie i utrzymanie ładunku elektrostatycznego. Obecnie najważniejsze z tych czynników obejmują typ materiału, temperaturę otoczenia, wilgotność i powtarzalne czynności, takie jak tarcie lub oddzielanie. Na przykład we wczesnym okresie produkcji tkanin, surowce naturalne, takie jak wełna i bawełna, wchłaniały wilgoć z atmosfery i stąd miały bardzo niewielki ładunek statyczny. Ponadto linia produkcyjna, ze swoimi metalowymi rurami parowymi dostarczającymi zarówno ciepło jak i wilgoć gwarantowała niewielkie prawdopodobieństwo wygenerowania ładunku elektrostaycznego.

Jednakże na przestrzeni ostatnich 50 lat procesy wytwarzania uległy znacznym zmianom, podobnie jak stosowane rozwiązania techniczne. Po pierwsze, obecnie dominują materiały wytwarzane przez człowieka, takie jak plastiki, które ulegają naładowaniu znacznie łatwiej niż materiały naturalne. Ponadto, na skutek szerokiego zastosowania klimatyzacji i ogrzewania suchym powietrzem atmosfera staje się bardziej sucha, poziomy wilgotności ulęgają obniżeniu, a co za tym idzie zagadnienia związane z neutraizowaniem elektrostatyczności wysuwają na pierwszy plan.

Problemy te są szeroko rozpowszechnione, a produkcja w przemyśle tworzyw sztucznych w mniejszym lub większym stopniu boryka się z problemami związanymi z elektrycznością statyczną, takimi jak:

• zanieczyszczenie produktu,

• niewielkie prędkości maszyny,

• porażenia operatorów,

• ryzyko pożaru / wybuchu.

Rozpoznając poważny, niekorzystny wpływ tych trendów na produktywność i dochodowość, firma Meech International postanowiła zająć się problemami towarzyszącymi elektryczności statycznej i opracować innowacyjne, opłacalne rozwiązania. Przedsiębiorstwa z branży tworzyw sztucznych odniosły korzyści w kategoriach poprawy jakości, wyższych uzysków z procesów, zmniejszenia przestojów maszyn, zwiększenia prędkości maszyn oraz poprawy standardów zdrowia i bezpieczeństwa pracy.

Ewolucja przemysłowej kontroli elektryczności statycznej

Jednym z pierwszych sposobów kontrolowania ładunku statycznego było zastosowanie “pasywnej” jonizacji w postaci materiałów przewodzących takich jak szczotki z włókien węglowych. Była to pierwsza i najbardziej podstawowa metoda, która odznaczała się zdolnością do obniżenia poziomu ładunku elektrostatycznego, ale nie do całkowitego jego usunięcia.

Znaczącym krokiem w neutralizacji elektryczności statycznej okazało się wprowadzenie w latach 60-tych bardzo skutecznych “aktywnych” elektrycznych systemów jonizacji. Systemy te polegały na wykorzystaniu normalnego przemiennego napięcia sieciowego, zwiększanego do poziomu około 5 kV za pomocą specjalnego transformatora a następnie przekazywanego do ostro zakończonych szpilek emitera, gdzie wysoka energia generowała wielką ilość ujemnych i dodatnich jonów.

Naładowana statycznie powierzchnia o dowolnej biegunowości, przemieszczając się w pobliżu tej chmury jonów, zostałaby w ten sposób zobojętniona. System ten spisywał się dobrze, ale był ograniczony, jeśli chodzi o dystans roboczy (typowo 20 mm), miał względnie krótką trwałość, a oprócz tego powodował porażenia elektryczne w przypadku nieumyślnego dotknięcia szpilek.

Stopniowe ulepszenia technologii z zastosowaniem prądu przemiennego poprawiły sprawność działania systemu. W szczególności najnowsze opracowania systemów o sprzężeniu rezystancyjnym zapewniły poprawę niezawodności, obsługę bez ryzyka porażeń oraz wydłużenie zakresu roboczego do 150 mm.

Wprowadzenie impulsowej technologii prądu stałego przez firmę Meech (Meech Pulsed DC) do kontrolowania ładunków statycznych okazało się nie tylko skuteczną alternatywą dla systemów opierających się na prądzie przemiennym, ale również stało się zbawienne do optymalizacji rozwiązań dla określonych materiałów i bardziej wymagających procesów. W sprzężeniu przewodowym z systemem sprzężenia zwrotnego Meech 986, “inteligentny” system impulsowy DC może automatycznie reagować na stan procesu i samoczynnie regulować się tak, by zapewnić jak najskuteczniejsze zobojętnianie ładunków statycznych.

Przyszłość

Wraz z rozwojem technologii produkcji materiałów i tworzyw sztucznych, problematyka gromadzących się ładunków statycznych będzie stawała się coraz większym wyzwaniem. Meech International stale monitorując wymagania stawiane przez nowe rozwiązania technologicznych, opracowuje innowacyjne metody, aby rzeczywiście zachowywać kontrolę nad problemem elektrostatyczności.

Rozwiązania w dziedzinie elektrostatyki, zmierzające do poprawy produktywności i dochodowości w przemyśle tworzyw sztucznych

Meech International wytwarza i dostarcza pełen zakres urządzeń do neutralizacji elektryczności statycznej, zarówno dla rynku sztywnych, jak i elastycznych tworzyw sztucznych. Kontrolowanie elektrostatyki maksymalizuje sprawność produkcji w przemyśle tworzyw sztucznych, przynosząc zwiększenie produkcji i dochodowości.

W naszej ofercie znajduje się szeroki wachlarz produktów, poczynając od prostych i oszczędnych dmuchaw jonizacyjnych do neutralizacji ładunków elektrostatycznych, aż do wyrafinowanych systemów pracujących w pętli zamkniętej, automatycznie optymalizujących usuwanie ładunków statycznych przez wyczuwanie resztkowego ładunku na materiale docelowym i reagowanie na jego obecność.

|

| Model 915 AC |

Prosty i niezawodny, produkowany przez Meech, znakomity system Model 915 AC, jest naszpikowany innowacyjną technologią. Ten dobrze znany i sprawdzony produkt oferuje zarówno elastyczność, jak i wszechstronność, a co ważne, może być instalowany w odległości do 150 mm.

Oprócz zapewnienia skutecznej jonizacji na większych odległościach, zwiększona moc umożliwia urządzeniu Meech Model 915 AC obsługę aplikacji o bardzo dużych prędkościach. Sprzężone rezystancyjnie szpilki emitera zapewniają bardzo wysoką moc zobojętniania zarówno dla rozszerzonego zakresu, jak i wysokiej prędkości, zachowując zarazem pozbawiony ryzyka porażenia charakter tego modelu, chroniący personel od nieprzyjemnych wstrząsów.

Rozszerzona szczelina pomiędzy szpilkami emitera i uziemieniem (masą) zwiększa jonizację dzięki minimalizacji upływu prądu do ziemi. Zmniejsza ona również znacznie potencjał śledzenia, który w przeszłości był główną przyczyną zmniejszonej skuteczności i przepalania się we wszystkich wykonaniach elektrod jonizujących AC.

Bardzo ostre, tytanowe szpilki emitera wytwarzają poprawioną jonizację, zapewniają dłuższą trwałość przy niemal całkowitej eliminacji zanieczyszczeń. Zachowują również na długo czystość, co ogranicza znacznie potrzeby konserwacji. Łatwa do wycierania obudowa umożliwia szybką, prostą konserwację, która wpływa na sprawności systemu i skrócenie przestojów maszyny.

Szczególnie zainteresowanie przemysłu tworzyw sztucznych budzi technologia impulsowa prądu stałego, oferowana wyłącznie przez Meech. Zapewnia ona wysoko skuteczną jonizację dalekosiężną, na odległości do 600 mm, bez potrzeby stosowania systemu podawania. Przy szybkim zobojętnianiu ładunków statycznych, systemy impulsowe DC eliminacji ładunków elektrostatycznych mają tę zaletę, że są skuteczne przy większych szybkościach roli, a dalekosiężna skuteczność zapewnia elastyczność pozycjonowania.

Użycie technologii impulsowej DC zostało sprawdzone w wielu procesach przemysłowych w całym przemyśle tworzyw sztucznych, obejmując formowanie rozdmuchowe, formowanie próżniowe i cieplne, oraz aplikacje przenoszenia. Wersje w wykonaniach EX są niezastąpione do stosowania w obszarach zagrożonych, a sprzęt Meech jest certyfikowany zarówno przez Baseefa do stosowania w Europie, jak i przez UL do stosowania w USA. Meech jest jedynym przedsiębiorstwem mającym w ofercie zatwierdzone jonizatory EX zarówno krótkiego, jak i dalekiego zasięgu niewymagające przepływu powietrza.

|

| Model 935 |

W przemyśle tworzyw sztucznych często stosowane są również systemy powietrzne napędzane wentylatorem, wytwarzające zjonizowane pole o głębokości sięgającej 2 m, umożliwiające zobojętnianie szerokich obszarów, wyprasek, przewijarek i innych dużych obiektów. Model 935 z oferty Meecha zawiera głowicę jonizującą i wbudowany system wentylatorowy.

Wysokoobjętościowy przepływ zjonizowanego powietrza jest wytwarzany przez przedmuchiwanie powietrza przez głowicę jonizującą na ujściu zespołu. Jonizacja jest zapewniana przez silne elektrody 915, generujące pole zjonizowane. Aplikacje, w których ten system jest szeroko wykorzystywany, obejmują formowanie wtryskowe i formowanie rozdmuchowe kształtek wstępnych.

Elektrostatyka nie zawsze jednak jest problemem. W przemyśle tworzyw sztucznych generowanie ładunków elektrostatycznych poprawia produktywność w przypadku wielu zastosowań unieruchamiania, w szczególności nakładania etykiet w formie. Firma Meech wprowadziła właśnie nowy Model 992v3. Produkt ten umacnia pozycję Meech jako lidera rozwiązań w dziedzinie kontroli elektrostatyczności.

|

| Model 992v3 |

Nowy Model 992v3 30 kV może być użytkowany albo w trybie stałego napięcia, albo w trybie stałego prądu, w celu generowania ładunku statycznego o kontrolowanym poziomie, który utworzy tymczasowe wiązanie pomiędzy materiałami, z których jeden musi być materiałem izolacyjnym.

Dodanie trybu prądu stałego umożliwia optymalizację działania Modelu 992v3 dla różnorodnych zastosowań i szeregu różnych materiałów. Wynikiem jest maksymalny efekt unieruchomienia, bez ryzyka przeciążenia.

Na przestrzeni lat Meech pomógł setkom przedsiębiorstw z branży tworzyw sztucznych na całym świecie wprowadzając innowacyjne i praktyczne rozwiązania kontrolowania elektryczności statycznej. Ostatnio zostały opublikowane dwa przewodniki zastosowań przemysłowych dla rynku plastików i opakowań, podkreślające problemy mogące wystąpić w związku z elektrycznością statyczną.

Goście odwiedzający strone Meecha z sekscji Download mogą pobrać egzemplarz każdego z Przewodników Zastosowań Przemysłowych: Tworzywa, Przetwarzanie, Opakowania i Druk.