szybki dobór skraplaczy amoniakalnych (R717)

inż. Stefan GOLUS

1 INFORMACJE PODSTAWOWE

Dążenia do zmniejszenia zużycia wody oraz usunięcia wad skraplaczy ociekowych doprowadziły do skonstruowania skraplaczy natryskowo-wyparnych, pracujących na zasadzie skraplaczy ociekowych, lecz z wymuszonym przepływem powietrza. Powyższe skraplacze zaczęto stosować w Polsce w latach 70 ubiegłego wieku. Należy tu wyszczególnić typoszeregi, takie jak:

SNW 40÷150

- o wydajności QSK = 17÷450 kW – Mostostal Wrocław,

SND 300

- o wydajności QSK = 830 kW – Mostostal Wrocław,

SWU 40÷400

- o wydajności QSK = 117÷1218 kW – WUCH Dębica.

Tego typu skraplacze wyparły prawie w 100% skraplacze płaszczowo-rurowe typu SRS, które pracowały w zespołach z chłodnicami wyparnymi wody oraz wieżami chłodniczymi. Skraplacze natryskowo-wyparne cechowała lepsza charakterystyka pracy, zwartość zabudowy, mniejsze zużycie wody, niższe koszty eksploatacyjne i inwestycyjne. Wadami natomiast były: w czasie pracy występująca wysoka temperatura skraplania, zależna od parametrów powietrza zewnętrznego, a ustalająca się średnio na poziomie o około 10 K powyżej temperatury termometru mokrego (czyli od temperatury i wilgotności względnej powietrza, lecz nie od jego prędkości), dodatkowe zapotrzebowanie mocy elektrycznej do napędu wentylatorów i pompy cyrkulacyjnej.

2 BUDOWA I ZASADA DZIAŁANIA SKRAPLACZY NATRYSKOWO-WYPARNYCH

2.1. Budowa skraplacza natryskowo-wyparnego

SKRAPLACZ NATRYSKOWO-WYPARNY TYPU VXC – prod. firmy Baltimore (rys. 1).

Uwaga:

Powyższa tematyka została już dokładnie opisana w podręcznikach, biuletynach, DTR itd., dlatego staram się wybrać tylko ciekawsze spostrzeżenia z budowy i pracy skraplaczy natryskowo-wyparnych.

2.2. Zasada działania

|

| rys. 1 |

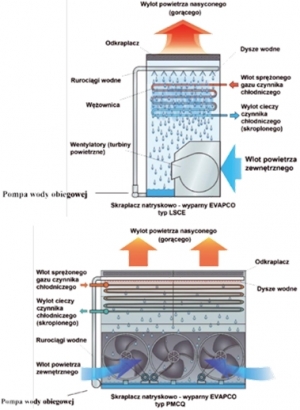

Efekt podwójnej wymiany ciepła pomiędzy parami czynnika chłodniczego przepływającymi przez rury wymiennika ciepła a wodą chłodzącą oraz wodą chłodzącą i tłoczonym powietrzem stanowi zasadę pracy skraplaczy natryskowo-wyparnych (rys. 2).

Pary czynnika chłodniczego – amoniaku w pierwszej fazie oddają ciepło przegrzania a następnie ciepło skraplania ulegając skropleniu. Skroplony czynnik spływa grawitacyjnie (przy ciśnieniu skraplania) do zbiornika magazynowego umieszczonego pod skraplaczem.

Woda wypływająca z dysz umieszczonych nad wymiennikiem ciepła intensywnie zrasza powierzchnię wężownicy i odparowując na niej odbiera ciepło przegrzania i skraplania od znajdujących się w niej par czynnika. Wytworzona w ten sposób para wodna nasyca prze-pływające powietrze i zostaje z nim usunięta na zewnątrz aparatu.

Całe ciepło odebrane przez parę wodną od skraplającego się czynnika przekazywane jest do powietrza, dlatego spływająca woda nie zmienia swojej temperatury. Odparowuje stosunkowo niewielka część wody, pozostała jej część opada na dno zbiornika pod wymiennikiem, skąd pompą zabierana jest i przetłaczana do dysz. Pomimo efektywnego chłodzenia wymiennika przez tylko część wody, która odparowuje to jednak dla uzyskania równomiernego zroszenia całej powierzchni wężownicy trzeba zużyć większą ilość wody przewyższającą około 10-krotnie ilość odparowaną. Dla zmniejszenia strat wody obiegowej, nad wymiennikiem jest umiejscowiony odkraplacz, który nie dopuszcza do porywania nieodparowanych kropel wody przez strumień „wypływającego” z aparatu powietrza.

2.3. Gospodarka wodna w skraplaczu natryskowo-wyparnym

|

| rys 2 i rys. 3 |

W celu zapobieżenia narastaniu zanieczyszczeń w wodzie obiegowej, zaleca się „upuszczenie” niewielkiej ilości wody z urządzenia z szybkością równą przynajmniej ilości odparowanej wody i zastępowanie jej wodą świeżą. Powyższe spowoduje zachowa-nia zanieczyszczeń na akceptowalnym poziomie. Szybkość parowania można wyznaczyć za pomocą jednego z n/w sposobów:

- szybkość parowania wynosi około 1,8 dm3 na 1000 kcal odprowadzonego ciepła,

- szybkość parowania wynosi około 1,8 dm3 na 4180 kJ odprowadzonego ciepła,

- szybkość parowania = natężenie przepływu wody [dm3/s] × za-kres chłodzenia [oC] x 0,0018 [dm3/s].

Przykład:

Przy natężeniu przepływu wody 10 dm3/s i zakre-sie chłodzenia 10oC, szybkość parowania wyniesie 0,18 dm3/s

10 dm3/s × 10oC × 0,0018 = 0,18 dm3/s

Uwaga:

Powyższe z Biuletynu M308/3-4 BAC firmy Balti-more.

W praktyce „gospodarka” wodą wygląda następująco:

- uzupełnianie wody na bieżąco (woda uzdatnio-na o twardości wapniowej CaCO3 50÷500 ppm; pH=7÷8,8);

- przynajmniej raz w miesiącu zrzucenie całej wody ze skraplacza, jego wymycie i odkażenie;

- napełnienie skraplacza świeżą wodą uzdatnioną.

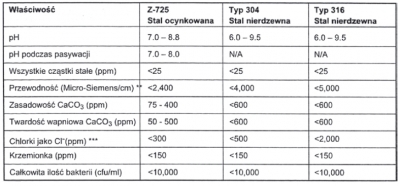

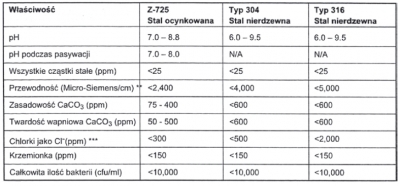

Parametry chemiczne wody

Program uzdatniania wody przygotowany dla urządzeń wyparnych musi uwzględniać materiały konstrukcyjne zastosowane w urządzeniu jak również z innym wyposażeniem i orurowaniem użytym w systemie. Kontrola korozji i powstających osadów może być bardzo utrudniona jeśli skład chemiczny recyrkulującej wody nie będzie konsekwentnie przestrzegany w zakresach podanych w tabeli 1.

Grzałki wanny są zaprojektowane w taki sposób, aby utrzymać temperaturę wody w wannie na poziomie 4-5oC przy temperaturach zewnętrznych -18oC, -28oC i -40oC (różne wielkości grzałek). Grzałki pracują tylko wtedy, gdy pompy cyrku-lacyjne są wyłączone i nie ma zraszania wężow-nicy wodą. Dopóki występuje obciążenie cieplne i zraszanie wężownicy, nie ma potrzeby włączania grzałek. Inne typy grzałek wanny możliwe do zastosowania: wężownice gorącej wody lub wężownice parowe.

2.4. Wilgotność względna: termometr mokry i suchy

Podstawowe znaczenie dla wymiany ciepła posiada temperatura termometru mokrego powietrza, oraz entalpia powietrza określona przez jego wilgotność względną i temperaturę (ter-mometru suchego); im większa jest różnica pomiędzy entalpią powietrza dolotowego i entalpią odpowiadającą stanowi nasycenia powietrza opuszczającego skraplacz przy danej temperaturze wody chłodzącej, tym intensywniej zachodzi wymiana ciepła. Zależność wydajności aparatu od temperatury termometru mokrego odróżnia skraplacze natryskowo-wyparne od skraplaczy chłodzonych powietrzem. Ponieważ temperatura termometru mokrego jest przeważnie o 8÷10 K niższa od temperatury termometru suchego, w skraplaczach natryskowo-wyparnych można o tyle uzyskać niższe temperatury skraplania w porównaniem ze skraplaczem chłodzonym powietrzem [Amoniakalne urządzenia chłodnicze, Tom I].

2.5. Przyrządy do oznaczania wilgotności względnej

Przyrządy służące do oznaczania wilgotności względnej powie-trza metodą psychrometryczną noszą nazwę psychrometrów, z których najbardziej rozpowszechnione są psychrometry Augu-sta i Assmana. Wilgotność względną można wyrazić jako stosu-nek ciśnienia cząstkowego pary wodnej zawartej w powietrzu do ciśnienia cząstkowego pary wodnej w powietrzu nasyconym przy tej samej temperaturze. Sens fizyczny wilgotności względnej polega na tym, że wskazuje ona w jakim stopniu stan powietrza jest odległy od stanu nasycenia, czyli wskazuje zdolność powietrza do pochłaniania wilgoci.

Im większa jest różnica wskazań termometru suchego i mo-krego (ts – tm) zwana też różnicą psychrometryczną, tym po-wietrze jest bardziej suche. W powietrzu nasyconym wskazania obu termometrów są równe. Wilgotność względną można oznaczyć mając temperatury wskazań termometru suchego i mokrego, korzystając z nomogramów osobno dla psychrometru Augusta (przy v=0,8 m/s) oraz Assmana (przy v=2,5 m/s), jest to jedna z wielu metod jej wyznaczania. W przeszłości każda amoniakalna (R717) maszynownia chłodnicza posiadała psychrometr Augusta z nomogramem do obliczania wilgotności względnej oraz ozna-czania wskazań termometru mokrego i suchego.

2.6. Recyrkulacja gorącego powietrza nasyconego

Negatywnym zjawiskiem w pracy skraplaczy jest zjawisko recyrkulacji powietrza. Recyrkulacja ma miejsce wtedy, gdy część go-rącego nasyconego powietrza wyrzuconego ze skraplacza wraca na stronę powietrza świeżego do skraplacza. Gorące nasycone powie-trze wyrzucane ze skraplacza może mieć temperaturę termometru mokrego o 5,5 ÷ 8,5 K wyższa niż temperatura otoczenia termo-metru mokrego, dlatego też każda ilość recyrkulowanego powietrza spowoduje wzrost ilości powietrza doprowadzanego do aparatu.

Wydajność skraplacza jest Tabela 1 zmniejszona, gdy temperatura powietrza termometru mokrego jest zwiększona.

Na przykład jeżeli temperatura termometru mokrego na wlocie do skraplacza zostanie pod-wyższona z 25,6 do 26,7oC to jego wydajność cieplna zmniejszy się o 16% co odpowiada wzrostowi temperatury wody na wylocie. Jak można zauważyć, mały przyrost temperatury powietrza termometru mokrego na wlocie ma duży wpływ na osiągi aparatu. W skrajnych przypadkach, gdy temperatura termometru mokrego po-wietrza na wlocie zwiększy się z 2,8 do 3,3oC wydajność skraplacza może spaść o ponad 50%. Prawidłowe posadowienie skraplaczy, wież chłodniczych itp. celem uniknięcia recyrkulacji zostało opracowane w biuletynie firmy EVAPCO pt. INSTRUKCJA OBSŁUGI ROZMIESZCZE-NIA URZĄDZEŃ – wieże chłodnicze, agregaty chłodnicze obie-gu zamkniętego, skraplacze wyparne.

2.7. „Biała rdza” – pasywacja → stal ocynkowana

W nawiązaniu do artykułu p. mgr inż. J. Marianowskiego w „TChiK” nr 250/2016 pt. „Biała Rdza” podaję zalecenia firmy EVAPCO na temat „Stal ocynkowana - pasywacja” w rozruchach nowych skraplaczy natryskowo-wyparnych ujęte w „Instrukcji Obsługi i Konserwacji” Biuletyn 116-E EVAPCO.

Stal ocynkowana – pasywacja

„Biała rdza jest wczesną wadą ochronnej warstwy cynkowej na stali zanurzanej na gorąco lub stali ocynkowanej, która może wystąpić jako rezultat nieprawidłowej kontroli nad uzdatnianiem wody podczas uruchamiania nowego wyposażenia. Wstępny roz-ruch i okres pasywacji jest krytyczny dla maksymalizacji czasu życia urządzenia. EVAPCO zaleca, aby sporządzony program oczyszczania wody zawierał procedury pasywacji, które określa-ją skład chemiczny wody, wszelkie wymagane dodatki chemiczne i inspekcję wizualną podczas pierwszych sześciu (6) do dwunastu (12) tygodni pracy. Podczas okresu pasywacji wskaźnik pH wody obiegowej powinien być cały czas utrzymany w zakresie powyżej 7,0 pH i poniżej 8,0 pH. Wzrastająca temperatura ma szkodliwy wpływ na proces pasywacji, nowe ocynkowane wyposażenie po-winno pracować bez obciążenia tak długo na ile wymaga tego okres pasywacji. Następujący skład chemiczny wody umożliwia gromadzenie się tzw. ,,białej rdzy» i należy jej unikać podczas okresu pasywacji:

- wartość wskaźnika pH w recyrkulującej wodzie większa niż 8,3;

- twardość wapniowa (np. CaCO3) w recyrkulującej wodzie mniej niż 50 ppm;

- zawartość anionów chlorków i siarczków w recyrkulującej wodzie większa niż 250 ppm;

- zasadowość w recyrkulującej wodzie większa niż 300 ppm, bez względu na wartość wskaźnika pH.

|

|

| rys. 4 | rys. 5 |

Zmiany w kontroli składu chemicznego wody mogą być prowadzone po skończonym procesie pasywacji. Na zakończenie pasywacji wskazuje zmiana koloru ocynkowanej powierzchni na matowy szary. Każda zmiana w programie uzdatniania wody lub limitach kontroli powinna być wprowadzana powoli i stopniowo; jednocześnie powinno się dokumentować wpływ zmian na cyn-kową powierzchnię po pasywacji.

- Pracujące wyposażenie z pH wody poniżej 6,0 pH w każdym okresie może powodować usuwanie ochronnej warstwy cyn-kowej.

- Pracujące wyposażenie z pH wody powyżej 9,0 pH w każ-dym okresie może destabilizować pasywną powierzchnię powodując powstanie tzw. „białej rdzy”.

- Re-pasywacja (powtórna pasywacja) może być wymagana w każdym momencie użytkowania wyposażenia urządzenia, jeżeli wystąpią niekorzystne warunki mogące spowodować destabilizację powierzchni pasywnej.

Dla uzyskania dodatkowych informacji dotyczących pasywacji i tzw. ,,białej rdzy” prosimy zapoznać się z biuletynem inżynier-skim EVAPCO nr. 36

3 DOBÓR SKRAPLACZY AMONIAKALNYCH

3.1 Obliczanie wydajności cieplnej skraplaczy natryskowo--wyparnych metodą firmy EVAPCO „Heat of Rejection Me-thod” (Metoda Ciepła odpadowego)

Przykład 1

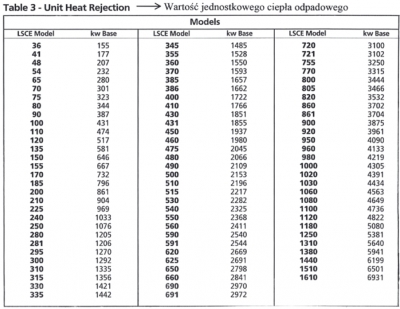

Skraplacze natryskowo-wyparne typu LSCE (rys. 4) modele od nr 36÷1610 o wydajności cieplnej QSK = 155÷6931 kW.

W chłodni produkcyjnej pracują dwa amoniakalne obiegi chłodnicze:

- Tunelowy – obieg chłodniczy jednostopniowy z ekonomizerem zewnętrznym otwartym -40/-24,5/+35oC z agregatem sprężarkowym firmy MYCOM typu N220JL-V z falowni-kiem o wydajności chłodniczej:

QoAgr = 381,1 kW; Nef = 233,8 kW; n=3600 1/min

Tunel IQF z zapotrzebowaniem mocy chłodniczej QOT = 370 kW

- Komorowy – obieg chłodniczy jednostopniowy z ekonomizerem zewnętrznym otwartym -35/-15,2/+35oC z agregatem sprężarkowym firmy MYCOM typu N170JL-V z falowni-kiem o wydajności chłodniczej:

QoAgr = 202,4 kW; Nef = 106,6 kW; n=3600 1/min

W komorach chłodniczych zainstalowane są chłodnice o łącznej mocy chłodniczej QCH = 200 kW.

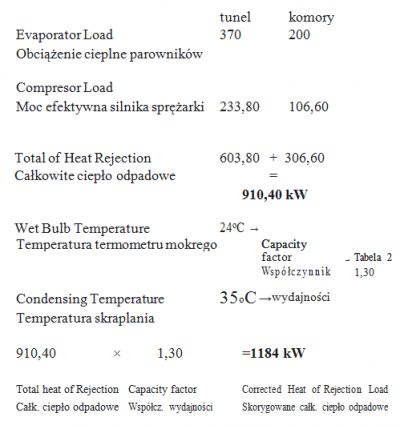

- Obliczenia

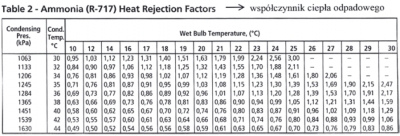

t = 24oC – temp. termometru mokrego } wsp.: 1,30 (Tabela 2)

tkm = 35oC – temp. skraplania

Heat of Rejectiom = Evaporater Load [kW] + Compresor Load [kW] Ciepło odpadowe = obciążenie parowników [kW] + sprężarka [kW] moc efektywna silnika, stąd wydajność skraplacza winna wynosić:

QSK = [(∑ QCH) + (∑ QNefk)] × wsp. [kW]

QSK = [(370 + 200) + (233,8 + 106,6)] × 1,30 = 1183,52 kW

QSK = 1184 kW

Z tabeli 3 dobieram skraplacz typu LSCE280 o wydajności QSK = 1205 kW.

gdzie:

Wet Bulb Temperature – temperatura termometru mokrego, Con-densing Pres. - ciśnienie skraplania, Condensing Temp. – tempe-ratura skraplania.

lub zgodnie z biuletynem EVAPCO:

Z tabeli 3 dobieram skraplacz typu LSCE280 o wydajności QSK=1205 kW.

Przykład 2

Skraplacze natryskowo-wyparne typu PMCQ (rys. 5) modele od nr 316 do 1786 o wydajności cieplnej QSK = 1361÷7694 kW.

W chłodni produkcyjnej pracują dwa amoniakalne obiegi chłodnicze:

- Komory zamrażalnicze – obieg chłodniczy jednostop-niowy z ekonomizerem zewnętrznym otwartym -35/-19,1/+35oC z agregatami sprężarkowymi śrubowymi firmy MYCOM typu N220JL-V z falownikami o wydajności chłodniczej:

ƩQoAr = 2x489,3 = 978,6 kW; ƩNefk. = 2x248,4 = 496,8 kW; n=3600 1/min

W komorach zainstalowanie są chłodnice powietrza o łącznej mocy chłodniczej QCH = 1000 kW.

- Komory „zerowe” – obieg chłodniczy jednostopniowy -10/+35oC z agregatem chłodniczym MYCOM typu N170J-S-V o wydajności chłodniczej:

QoAGr = 258,7 kW; Nef = 65,7 kW; n = 2950 1/min

W komorach zainstalowane są chłodnice powietrza o łącznej mocy chłodniczej QCH = 260 kW.

- Obliczenia

tm = 25oC } wsp.: 1,39

tk = 35oC

QSK = [(1000+260)+(496,8+65,7)] × 1,39 = 2532,16 kW

QSK = 2532 kW

Z tabeli 4 dobieram skraplacz typu PMCQ-604 o wydajności cieplnej QSK = 2602 kW.

LITERATURA

- Chłodnictwo, K.Gutkowski

- Amoniakalne Urządzenia Chłodnicze, Tom I – Praca zbioro-wa

- Chłodnictwo, T. Szolc

- Biuletyn firmy EVAPCO – EVAPLEX

- Biuletyn firmy Baltimore

- Opracowania własne

- Typoszereg agregatów sprężarkowych chłodniczych firmy MYCOM