Najwyższą trwałość grzejników Zehnder zapewnia najnowocześniejszy proces produkcji oraz dokładna kontrola pod względem szczelności. Taśma stalowa jest nawijana na zwoje o średnicy ok. 1200 - 1500 mm i wadze około 2,2 t i dostarczana wraz z niezbędnymi rurkami. Dostarczane rurki mają średnicę 25 mm i różne długości od ok. 4000 do 6000 mm. Jako jedna wiązka dostarczanych jest ok. 250 pojedynczych rurek i może ona ważyć od 1 do 1,4 t. Z tych pojedynczych rurek wycinane są różne długości, potrzebne do wykonania elementów grzejnika, a cięcie odbywa się bez powstawania odpadów. Zwoje taśmy są przepuszczane przez prasę, która wytłacza w nich półelementy.

Najwyższą trwałość grzejników Zehnder zapewnia najnowocześniejszy proces produkcji oraz dokładna kontrola pod względem szczelności. Taśma stalowa jest nawijana na zwoje o średnicy ok. 1200 - 1500 mm i wadze około 2,2 t i dostarczana wraz z niezbędnymi rurkami. Dostarczane rurki mają średnicę 25 mm i różne długości od ok. 4000 do 6000 mm. Jako jedna wiązka dostarczanych jest ok. 250 pojedynczych rurek i może ona ważyć od 1 do 1,4 t. Z tych pojedynczych rurek wycinane są różne długości, potrzebne do wykonania elementów grzejnika, a cięcie odbywa się bez powstawania odpadów. Zwoje taśmy są przepuszczane przez prasę, która wytłacza w nich półelementy.

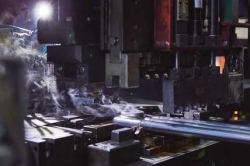

Niezwykle ważnym etapem produkcji jest kontrola każdego z wytłoczonych elementów za pomocą nowoczesnej maszyny koordynująco-mierzącej (wykorzystującej technologię 3D). Kolejnym krokiem jest laserowe zgrzewanie półelementów. Tzw. główki grzejników są następnie poddawane wnikliwej kontroli, zarówno pod kątem szczelności - tu zastosowanie ma nowoczesna, w pełni automatyczna, komora umożliwiająca zapewnienie 100% szczelności elementów - jak i ocenie wizualnej. Dzięki najnowocześniejszym maszynom wprowadzony został całkowicie zautomatyzowany proces, w którym wiązka rurek wprowadzana jest do taśmy, na której następuje przycinanie ich do konkretnego wymiaru, a następnie zespolenie ich z główkami w procesie zgrzewania. Wszelkie innowacje technologiczne zostały zastosowane dla zapewnienia najwyższej jakości produktu, na każdym etapie jego powstawania. Następnym etapem jest dokładne wyszlifowanie połączenia rurek. Po szlifowaniu zewnętrznym rurki są szlifowane również w przestrzeniach przejściowych w celu uzyskania czystości i wysokiej jakości wizualnej produktu. Po zautomatyzowanej operacji szlifowania pracownik sprawdza jeszcze raz jakość elementu pod kątem równomiernego wyszlifowania. Ewentualne wady można na tym etapie jeszcze usunąć poprzez ręczne doszlifowanie.

Na ostatnim etapie produkcji elementu wiązka jest wyjmowana ze zgrzewarki i sprawdzana pod kątem szczelności. Elementy są hermetycznie zamykane, napełniane powietrzem pod ciśnieniem 16 bar i zanurzane w zbiorniku z wodą. Jeśli widoczne są pęcherzyki powietrza, element jest uznawany za nieszczelny. Po tej kontroli elementy są umieszczane w magazynie tymczasowym, w którym przechowywane są wszystkie najpopularniejsze i produkowane na zapas standardowe elementy. W zależności od indywidualnego zamówienia klienta, elementy są łączone na żądaną długość grzejnika. Odbywa się to za pomocą zgrzewarki łączącej, która zgrzewa końcówki elementów w dokładnie wyznaczonych punktach, z zakładką na promieniu 360 stopni, zapewniając szczelność. Sprawdzone grzejniki są następnie zawieszane do czyszczenia w tzw. systemie Power-and-Free. System ten składa się z sześciu obwodów łańcuchowych o długości ok. 2,5 km. Grzejnik wisi w tym systemie aż do zapakowania.

Po czyszczeniu grzejnik jest zanurzany w elektrolitycznej kąpieli gruntującej. Jest to anodowe lakierowanie zanurzeniowe. Następnie grzejnik jest transportowany bezpośrednio do pieca. W temperaturze ok. 180°C grunt uzyskuje przyczepność na stalowym podłożu poprzez wyżarzanie. Grzejnik jest transportowany do lakierni proszkowej. Metoda lakierowania proszkowego jest znacznie bardziej ekologiczna niż lakierowanie na mokro. Tam grzejnik jest lakierowany proszkowo metodą w pełni zautomatyzowaną, standardowo na kolor biały (RAL 9016), ale możliwych jest wiele pięknych kolorów i rodzajów powierzchni. Następnie grzejnik trafia ponownie do pieca do wyżarzania. Na koniec grzejnik wędruje do stanowiska ostatniej kontroli jakości. Celem tej kontroli wizualnej jest sprawdzenie jakości powierzchni, wykonania (na przykład złącz na indywidualne zamówienie klienta) oraz identyczności modeli (= prawidłowe wymiary konstrukcyjne i kolor). Jeśli jeszcze na tym etapie wykryte zostaną wady, grzejnik wraca do poprawki i przechodzi powtórnie proces obróbki powierzchni. Pakowanie grzejników w około 95-98% odbywa się w całkowicie zautomatyzowanej linii. Do grzejników dokładane są dopasowane kolorystycznie zamocowania ścienne i podłogowe zgodnie z indywidualnym zamówieniem. Obejmujące cały obwód grzejnika kartonowe opakowanie zapewnia ochronę grzejnika podczas transportu, przechowywania oraz podczas montażu na budowie.

Po czyszczeniu grzejnik jest zanurzany w elektrolitycznej kąpieli gruntującej. Jest to anodowe lakierowanie zanurzeniowe. Następnie grzejnik jest transportowany bezpośrednio do pieca. W temperaturze ok. 180°C grunt uzyskuje przyczepność na stalowym podłożu poprzez wyżarzanie. Grzejnik jest transportowany do lakierni proszkowej. Metoda lakierowania proszkowego jest znacznie bardziej ekologiczna niż lakierowanie na mokro. Tam grzejnik jest lakierowany proszkowo metodą w pełni zautomatyzowaną, standardowo na kolor biały (RAL 9016), ale możliwych jest wiele pięknych kolorów i rodzajów powierzchni. Następnie grzejnik trafia ponownie do pieca do wyżarzania. Na koniec grzejnik wędruje do stanowiska ostatniej kontroli jakości. Celem tej kontroli wizualnej jest sprawdzenie jakości powierzchni, wykonania (na przykład złącz na indywidualne zamówienie klienta) oraz identyczności modeli (= prawidłowe wymiary konstrukcyjne i kolor). Jeśli jeszcze na tym etapie wykryte zostaną wady, grzejnik wraca do poprawki i przechodzi powtórnie proces obróbki powierzchni. Pakowanie grzejników w około 95-98% odbywa się w całkowicie zautomatyzowanej linii. Do grzejników dokładane są dopasowane kolorystycznie zamocowania ścienne i podłogowe zgodnie z indywidualnym zamówieniem. Obejmujące cały obwód grzejnika kartonowe opakowanie zapewnia ochronę grzejnika podczas transportu, przechowywania oraz podczas montażu na budowie.

Generalnie grzejnik Charleston firmy Zehnder może być dostępny w dowolnych kształtach, stopniach kątowych i długościach konstrukcyjnych. Możliwa jest realizacja każdego indywidualnego życzenia klienta, co stanowi istotną przewagę nad konkurencją na rynku. Jest to także wystarczający powód, aby spojrzeć za kulisy tej bardzo nowoczesnej linii produkcyjnej w zakładzie w Lahr i przekonać się jak wygląda droga do doskonałości.