H. Reimann

Podczas napełniania silosu półproduktem celulozowym (o handlowej nazwie Methocel) latem w roku 1999 w fabryce suchego tynku wystąpiła eksplozja pyłu. Ucierpiało dwóch pracowników: jeden z nich odniósł poważne obrażenia, drugi stosunkowo niewielkie. Wybuch, następnie pożar i zatrzymanie pracy fabryki stały się źródłem poważnych strat dla firmy.

Jak doszło do tego wypadku?

W dniu wypadku miał być napełniany silos Methocelu. Z tego powodu na platformę powyżej silosu przetransportowano masowy pojemnik (w postaci wielkiego wora) z Methocelem – zarówno silos, jak i wór z Methocelem były przy napełnianiu silosu otwarte. Powietrze usuwane z silosu porywało ze sobą drobiny proszku celulozowego tworząc w ten sposób chmurę pyłowo-powietrzną, która następnie wybuchła.

Źródło wybuchu nie zostało zidentyfikowane jednoznacznie. Pracownik zatrudniony przy napełnianiu znajdował się w obszarze wybuchającej chmury pyłu i podczas eksplozji został wyrzucony w powietrze, doznając licznych poparzeń. Drugi z pracowników ucierpiał przede wszystkim z powodu trujących dymów w czasie gaszenia ognia.

W procesie wytwarzania sypkich materiałów budowlanych, takich jak suche tynki czy zaprawy murarskie dodatki palne są mieszane z niełatwopalnymi substancjami wiążącymi, takimi jak cement, wapno i gips oraz z takimi dodatkami, jak piasek czy klinkier, które są niepalne.

Oprócz pyłów celulozowych (jak było w tym przypadku) jest jeszcze wiele innych substancji które mogą tworzyć mieszaninę pyłową, stwarzając potencjalne zagrożenie wybuchem i które używane są coraz częściej i w większych ilościach. Dodatki celulozowe działają jako wypełniacze lub jako włókna wzmacniające. Wśród dodatków znajdują się również złożone związki chemiczne takie jak wypełniacze, dodatki zwilżające czy zmniejszające napięcie powierzchniowe jak również utwardzacze syntetyczne.

Te substancje chemiczne były do tej pory używane niezmiernie rzadko z powodu wysokich kosztów. Jednakże ze względu na postępujące procesy rozwoju technologii ich liczba jak i ich ilość użytych jako dodatki do produktów, ciągle wzrasta. Równocześnie daje się zauważyć, iż często nie instaluje się na takich obiektach niezbędnych systemów zabezpieczających przed pożarem i eksplozją. Do tej pory ryzyko zagrożenia pożarem czy wybuchem w przemyśle materiałów budowlanych miało niewielkie znaczenie.

Jednakże systematyczne analizy ryzyka wskazują jasno, iż dla obecnych procesów produkcyjnych kontrola pomiarowa i systemy zabezpieczeń są niezbędne.

|

|

Rys.1. Pozostałości po wybuchu pyłu |

W jakich warunkach pył staje się niebezpieczny?

Na przykładzie występującego w tym wypadku pyłu celulozowego, przedstawiona zostanie analiza ryzyka i możliwych rozwiązań oraz środków zabezpieczających.

Methocel, eter celulozowy, modyfikowana celuloza – nieco szczegółów

Osnowę w drewnie tworzą włókna celulozowe, które wykorzystywane są jako surowiec do produkcji papieru. Aby ułatwić użycie celulozy w procesie produkcyjnym sypkich materiałów budowlanych, stosuje się stosunkowo niewielkie modyfikacje tego surowca.

Dla uproszczenia wszystkie rodzaje materiałów celulozowych będziemy tu nazywać „celulozą”. Celulozę wykorzystuje się w postaci krótkich, pylących włókienek lub nieco dłuższych zgrupowanych łusek. Są one, tak jak papier – złożony głównie z celulozy – bardzo łatwopalne.

Stopień palności materiału wzrasta wraz ze zmniejszaniem się rozmiaru cząstek pyłu. Wirujące powietrze, rozpylające pył celulozowy, po zapłonie spala się wybuchowo. Teoretycznie wystarczy warstwa osadu kurzu o grubości mniej niż jeden milimetr, aby w pomieszczeniu o wysokości 2 m stworzyć mieszaninę wybuchową.

Pył celulozowy nie jest wymieniany jako materiał niebezpieczny w rozumieniu regulacji nt. Materiałów Niebezpiecznych (Gefahrstoff-Verordnung). Zalecenia bezpieczeństwa wskazują najpierw na zagrożenie wybuchem jakie może wynikać od pyłu powstającego poprzez ścieranie materiałów na posadzce i z powodu śliskiej, wilgotnej posadzki w sytuacji, gdy na niej znajduje się rozproszony pył celulozowy.

Jako środki zaradcze proponuje się zachowywanie czystości w magazynowaniu i procesach produkcyjnych oraz eliminacja efektywnych źródeł zapłonu.

Jakie części zakładu są szczególnie narażone na ryzyko?

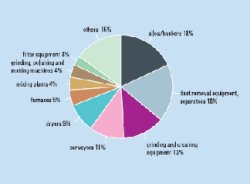

Najbardziej narażone na wybuchy pyłów są silosy (spotykane również w przemyśle sypkich materiałów budowlanych) lub bunkry, urządzenia odsysające lub separujące pył, przenośniki lub instalacje mieszające. Eksplozje występują, jak w przedstawionym przykładzie, szczególnie w czasie napełniania silosów, ale również podczas ich opróżniania, w transporcie pneumatycznym lub na przenośnikach taśmowych oraz w trakcie mieszania, gdy chmura pyłu napotka wystarczająco wydajne źródło zapłonu.

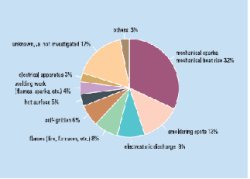

Źródłem zapłonu może być gorąca powierzchnia, otwarty płomień czy iskra mechaniczna lub elektryczna.

Typowe zagrożenia

Celuloza, jak wiele innych dodatków, jest w niewielkich ilościach dodawana do produktów w przemyśle sypkich materiałów budowlanych. Tak jak inne dodatki jest dostarczana w workach plastikowych lub w wielkich rozmiarów worach.

Podczas dostawy istnieje zawsze ryzyko, że albo paleta, albo wór zawierający materiał upadnie. Jeśli przy tym nastąpi uwolnienie celulozy, to wystarczy, że zostanie ona rozpylona, a powstaje ryzyko utworzenia się pyłowo-powietrznej atmosfery wybuchowej.

Gdy łatwopalny pył jest przechowywany właściwie, tzn. w opakowaniach plastikowych fabrycznych lub w oryginalnych dużych worach, to praktycznie nie ma ryzyka eksplozji. Celuloza stanowi jedynie potencjalne źródło zagrożenia pożarowego. Zależnie od warunków w konkretnym zakładzie dodatki, takie jak celuloza, są bezpośrednio rozładowywane z bunkrów do mikserów albo umieszczane w mniejszych silosach i następnie jako składniki uzupełniające dozowane odmierzonymi dawkami poprzez np. przenośniki ślimakowe.

Gdy dozowanie odbywa się ręcznie, może dojść do rozsypania celulozy. Jednakże generalnie ilość pyłu najczęściej jest zbyt mała, aby utworzyć niebezpieczną atmosferę wybuchową. Z drugiej strony jednak grożąca wybuchem chmura pyłu może się ostatecznie utworzyć w bunkrze magazynowym. Ryzyko, jakie powstaje podczas składowania w silosie, jest znacznie większe niż to, jakie wynika z dostarczania i dozowania ręcznego. Pojawia się tu dodatkowe ryzyko oprócz tego, jakie wynika z prostego zagrożenia pożarem.

Tak jak w opisanym wypadku wybuchowa mieszanina pyłowo-powietrzna może się utworzyć zarówno z pyłu rozpylonego w czasie napełniania jak i rozsypanego podczas rozładunku. W przypadku występowania w instalacji części ruchomych należy wziąć pod uwagę fakt iż podczas pracy stanowią one źródło zapłonu.

Powierzchnie w takich maszynach mogą być rozgrzane zarówno podczas normalnej pracy, jak i w przypadku wystąpienia jakichkolwiek usterek. Cząstki obcych ciał, dostając się pomiędzy ruchome części mechanicznie współpracujące, mogą powodować powstawanie iskier mechanicznych. Możliwe są również wyładowania elektrostatyczne i iskry elektryczne.

W maszynie dozującej najczęściej używany jest podajnik ślimakowy do transportu celulozy do tego miejsca w maszynie w którym następuje naważanie. Podczas wybierania celulozy z mniejszych zbiorników wybuchowa mieszanina pyłowo-powietrzna może się również uformować w przenośniku ślimakowym i może dojść do zapłonu z powodu iskry mechanicznej lub od rozgrzanych powierzchni części ruchomych.

Jeśli nie wszystkie elementy wyposażenia poprzez które celuloza jest transportowana, są pyłoszczelne, może dojść do uwolnienia i rozpylenia pyłu celulozowego. W rezultacie w przestrzeniach procesowych powstaje zagrożenie wybuchem od rozpylonego pyłu.

|

|

Rys.2. Udział osprzętu i wyposażenia w analizowanych eksplozjach „pyłowych” -przenośniki 11%, osuszacze- 9%, piece- 5%, mieszalniki – 4%, młynki i maszyny polerujące i maty (przesiewające) – 4%, osprzęt filtrujący- 3%, inne- 15%, silosy i bunkry18%, osprzęt wentylacyjny i separatory pyłu18%, osprzęt kruszący i mielący- 13% |

|

|

Rys.3. Udział poszczególnych rodzajów źródeł zapłonu w analizowanych eksplozjach pyłu. – płomień (ogień, palenisko etc.) – 8%, samozapłon – 6%, gorące powierzchnie- 5%; prace spawalnicze – 4%; osprzęt elektryczny - 3%; nieznane, np. nie badane – 17%; inne – 3%; iskry mechaniczne i przegrzanie mechaniczne - 32%; tlejące drobiny – 13%; wyładowanie elektrostatyczne 9% |

Podczas ważenia oraz mieszania łatwopalnych proszków pojawia się również ryzyko od iskier powstających na drodze elektrycznej. Mieszaniny sypkich materiałów wykonywane są w mieszalnikach szybkoobrotowych.

Ponieważ te mieszalniki pracują przez stosunkowo długie okresy czasu i przy dużych prędkościach, powstaje dodatkowe ryzyko zapłonu od iskier mechanicznych lub rozgrzanych powierzchni. Jeśli do mieszaniny piasku i cementu dodaje się niewielką procentowo ilość celulozy, to jest ona wymieszana bezpośrednio po dodaniu i wówczas ryzyko wybuchu znika.

Większość produktów końcowych przemysłu materiałów sypkich właśnie z tego powodu może być uważana za bezpieczne z punktu widzenia wybuchowości.

Instalacje do usuwania zapylenia są obecne niemal w każdej fabryce sypkich materiałów budowlanych. Usuwanie pyłu odbywa się poprzez wydzielenie stref (miejsc) pylenia i odsysanie pyłu z tych obszarów.

W celu zachowania zgodności z wymogami ochrony przed emisją zanieczyszczeń do środowiska instalacje takie, jak silosy wolnostojące czy masowe zbiorniki transportowe napełniane są, w miarę możliwości, bez uwalniania pyłów.

Napełnianie odbywa się za pośrednictwem przenośników ślimakowych i dwuściennych elastycznych kanałów napełniających, w których produkty spadają do silosu z wysokości ok. 4 m. Powstający w silosie nadmiar powietrza jest odsysany poprzez przestrzeń pomiędzy ścianami kanałów napełniających. Jednak dalej ryzyko wzrasta w wyniku wydzielenia lżejszych frakcji, takich jak np. celuloza, z mieszaniny cięższych składników proszku, które są odsysane jako pierwsze. W taki sposób powstaje ryzyko wybuchu w instalacji odsysającej.

Miejscami w których rozpoczyna się wybuch pyłu są często filtry i oddzielacze cyklonowe. Źródłami zapłonu może być również osprzęt elektromechaniczny oraz iskry z wyładowań elektrostatycznych czy zassanych ciał obcych, takich jak cząstki metalowe czy żar papierosowy. Zakłady preferują oczyszczanie, odpylanie przy pomocy odkurzaczy stacjonarnych lub przenośnych pracujących na zasadzie odsysania.

Najczęściej do najpoważniejszych wypadków eksplozji dochodzi na skutek błędów pracowników, szczególnie w trakcie prac remontowych. W czasie spawania wystepuje wysoka temperatura i otwarty ogień. W rezultacie mogą wystąpić rozbryzgi gorącego metalu i iskry w obszarze do ok. 20 m. Podczas cięcia palnikiem może wystąpić zagrożenie wynikające z powodu nadmiaru tlenu.

Przy cięciu tarczą typu flex, tworzą się snopy iskier mogących być źródłem zapłonu. Oczywiście również w codziennej pracy źródłem zapłonu mogą być niedopałki papierosa czy ręczne, niezabezpieczone przed wybuchem, latarki.

W jaki sposób do tej pory przeciwdziałano tym zagrożeniom?

Audyty fabryk przemysłu sypkich materiałów budowlanych, nie tylko tej, gdzie wystąpił wypadek, wskazują, iż w zasadzie cechy charakterystyczne celulozy (jako możliwego źródła zagrożeń – przyp. red.) były i są ogólnie znane. Ale jako regułę zauważa się – jak w przypadku fabryki, w której doszło do wypadku – że nie są prowadzone systematyczne analizy ryzyka związanego z wykorzystywaniem celulozy w produkcji. W rezultacie odnotowano tylko niewielką liczbę pomiarów kontrolnych przeciwpożarowych i zabezpieczeń przeciwwybuchowych.

Nawet tam, gdzie pracownicy mają bezpośredni kontakt z celulozą, bardzo często brakowało ostrzeżeń przed zagrożeniem. Potwierdzony został fakt, że przed audytami nie było znaków zakazu palenia zarówno w zakładach produkcyjnych jak i w warsztatach naprawczych, jak również tam, gdzie wykonywano prace „gorące” nie stosowano żadnych ostrzeżeń.

Integralnym zagadnieniem szczególnej wagi dla systemu kontrolnego jest to, aby wszyscy zaangażowani w projektach dla danego zakładu i wszyscy pracownicy mieli świadomość występujących zagrożeń. Każda osoba zaangażowana w zakładzie powinna mieć świadomość ryzyka aby odpowiednio zareagować w sytuacji zauważenia nieprawidłowości.

Pracownicy, którzy nie zostali odpowiednio przeszkoleni, stanowią zagrożenie dla siebie samych, swoich kolegów oraz dla całego zakładu.

|

|

Rys. 4. Zagrożenie zapyleniem spowodowane nieodpowiednim składowaniem materiałów. |

Jakie działania zabezpieczające powinny być zrealizowane?

Zasadniczo we wszystkich zakładach, w których występują większe ilości palnych pyłów takich jak celuloza, należy podjąć działania techniczne, organizacyjne i operacyjne stosownie do występującego poziomu ryzyka. Dla uniknięcia formowania się mieszaniny pyłowo-powietrznej należy wziąć pod uwagę następujące zalecenia: używać mniej niebezpiecznych materiałów syntetycznych, stosować dodatki balastowe, nawilżać pyły wybuchowe, stosować podciśnienie lub gazy obojętne oraz konstrukcje i wyposażenie pyłoszczelne.

W zakładzie należy wydzielić odpowiednie strefy z uwzględnieniem możliwości występowania wybuchowej mieszaniny powietrzno-pyłowej. W zależności od poszczególnych stref należy przedsięwziąć odpowiednie kroki zapobiegające wystąpieniu źródeł zapłonu.

Na zmniejszenie skutków wybuchu pozwalają następujące działania konstrukcyjne w kierunku przeciwwybuchowości: ciśnieniowe przeciwwybuchowe lub odporne na wybuch i wstrząs konstrukcje wyposażenia, bezpieczniki ciśnieniowe w przewodach, miejsca uwalniające ciśnienie wybuchu w wyposażeniu i przestrzeniach produkcyjnych, przeciwwybuchowe wyposażenie i przewody z podciśnieniem.

Czym skutkuje wdrażanie działań zabezpieczających?

W czasie rozładunku wszelki przypadkowo rozsypany materiał powinien być usunięty. Celulozę należy przechowywać w suchych i chłodnych miejscach. Podczas projektowania ochrony przeciwpożarowej szczególna uwagę należy zwrócić na te miejsca, gdzie w zakładzie przechowywana jest celuloza w workach plastikowych lub w dużych zbiorczych opakowaniach w postaci worów oraz w małych silosach.

Takie miejsca, zagrożone ze względu na występowanie palnych pyłów, zgodnie z zaleceniem Regulacji Ochrony Przeciwwybuchowej (EX-RL) są sklasyfikowane jako strefy 20, 21 lub 22. W czasie napełniania lub opróżniania małych silosów lub w trakcie ręcznego dozowania celuloza pyli.

Wnętrza małych silosów, bunkrów i przenośników ślimakowych klasyfikuje się z tego powodu do strefy 20. Najbliższe otoczenie silosów i bunkrów – do strefy 21. Pozostałe miejsca w zakładzie są w strefie 22, chyba że zostaną wykluczone z tej strefy.

Jako że celuloza jest często dodawana w niewielkich ilościach, przenośniki ślimakowe pracują z niewielką szybkością i przez krótkie odcinki czasu. Zwiększone zagrożenie zapłonu występuje przy prędkościach miejscowych wyższych niż 1 m/s, a przy prędkości 10 m/s zagrożenie jest prawie pewne. Niebezpieczeństwo spowodowane iskrami mechanicznymi lub zagrożenie pochodzące od rozgrzanych powierzchni może być zredukowane dzięki zastosowaniu zabezpieczenia przeciążeniowego.

W obszarach produkcyjnych nie powinno być „martwych”, trudno dostępnych zakamarków. Ważne, aby było jak najmniej powierzchni poziomych, takich jak okapy i kable, na których pył może osiadać. A zatem trasy kablowe powinny być zakryte, a obramowania okien nachylone pod kątem 60O.

Ściany, platformy i inne powierzchnie powinny być gładkie, a posadzki płaskie i łatwe do sprzątania. Trasy komunikacyjne i platformy mogą być zakrywane gretingami. Do malowania zaleca się używanie kolorów wyraźnie kontrastujących z kolorem pyłu, aby zanieczyszczenia były łatwo zauważalne podczas normalnego sprzątania. Osady pyłu powinny być odsysane i usuwane, a w żadnym wypadku nie wolno doprowadzać do ich wzbijania się w powietrze poprzez zdmuchiwanie sprężonym powietrzem czy zamiatanie.

Jeśli osprzęt elektrotechniczny jest usytuowany poza maszynami ważącymi czy mieszalnikami, to należy podjąć środki zapobiegawcze przeciw możliwemu zagrożeniu z tej strony. Dodatkowo należy pamiętać o właściwej kolejności napełniania – należy zapewnić, aby najpierw do mieszalnika wsypywano główne składniki (niepalne, cięższe), tak aby uniknąć sytuacji, w której mieszalnik w większej części wypełniony jest wybuchowym pyłem.

Jeśli jednak zakład pracuje na składnikach mieszanin niepalnych lub niewybuchowych - nie ma konieczności realizacji jakichkolwiek dodatkowych działań zapobiegawczych. Jak wskazuje doświadczenie, nie istnieje pełna i kompletna ochrona przed wybuchami pyłowymi w filtrach czy separatorach cyklonowych. Z tego powodu należy zastosować zabezpieczenia konstrukcyjne na wypadek wystąpienia wybuchu, jako uzupełnienie zabezpieczeń przed zapłonem w celu ograniczenia skutków eksplozji.

Prędkość przepływu w urządzeniach separujących pył powinna być w miarę stabilna i nie mniejsza niż 20 m/s. Powierzchnie wewnętrzne rur powinny być gładkie i pozbawione niedostępnych załamań, w których mógłby się osadzać pył. Filtry i pomieszczenia z filtrami powinny być oczyszczane ciśnieniowo i znajdować się poza strefą produkcyjną.

Ze względu na fakt, iż wybuchy mogą się rozprzestrzeniać również poprzez rurociągi i filtry do innych części zakładu, osprzęt oczyszczający i odsysający powinien być zdecentralizowany i rozdzielany na pojedyncze elementy – aby przeciwdziałać propagacji wybuchu. Oddzielacze i odkurzacze podciśnieniowe powinny być projektowane z przeznaczeniem do użycia w strefach zagrożonych wybuchem z których będą odsysać pyły, lub gdzie będą używane.

|

|

Rys. 5. Przenośniki ślimakowe i dozowniki |

|

| Rys. 6. Mieszalnik |

Szczególnie ważne są działania zabezpieczające i przestrzeganie procedur przy podejmowaniu prac „gorących”. Dla przykładu, przed rozpoczęciem takich prac najbliższe otoczenie dokładnie należy oczyścić z pyłu i pokryć je specjalnie zwilżonymi brezentami. Rozdarcia i wszelkiego rodzaju otwarcia należy uszczelnić, zaś zakończenia rur udrożnić i również uszczelnić.

Prace spawalnicze i cięcie można wykonywać jedynie po autoryzowanym zezwoleniu zarządu. W czasie tych prac należy zapewnić gotowe do użytku gaśnice, zaś gorące powierzchnie sprawdzać w sposób ciągły aż do całkowitego wystygnięcia.

Perspektywa nowych zagrożeń związana z pojawianiem się w przyszłości nowych produktów

Obecnie w przemyśle sypkich materiałów budowlanych używa się jedynie niewielkich ilości takich łatwopalnych dodatków, jak celuloza. Te sypkie materiały budowlane ze względu na przeważającą zawartość składników niepalnych nie stanowią zagrożenia wybuchowego jako mieszaniny pyłowo powietrzne.

W przyszłości możliwy jest jednak wzrost ilości dodatków palnych do mieszanek materiałowych. W związku z tym w nowych warunkach mogą się pojawiać zagrożenia wybuchem generowane przez aktualnie bezpieczny sprzęt Przy osiągnięciu poziomu zawartości 20% objętości dodatków palnych zaczynają się pojawiać zagrożenia wybuchem, przy zawartości dodatków palnych na poziomie 50% w objętości całej masy, zagrożenia wybuchem są już stale obecne.

Z tego powodu przy zawartościach powyżej 20% składników palnych w mieszaninie niezbędne jest poddanie procesu produkcyjnego inspekcji przeprowadzanej przez odpowiednio autoryzowaną (w zakresie przeciwwybuchowości) instytucję.

Przy pojawieniu się większych zawartości składników palnych w procesie produkcyjnym wszystkie zjawiska występujące w składowaniu, transporcie i produkcji muszą być poddane analizie, a odpowiednie działania zabezpieczające zrealizowane. Co ważne, działania te powinny być podjęte już na etapie projektowym, aby unikać późniejszych modyfikacji.

Wszystkie osoby zaangażowani w takim przedsięwzięciu – a więc projektanci, wykonawcy i użytkownicy instalacji – powinni być świadomi niebezpieczeństw, jakie niosą ze sobą zmiany wdrażane w procesie produkcyjnym.

|

|

Rys. 7. Oznaczenie strefy zagrożonej wybuchem |

Cały personel zatrudniony bezpośrednio w takim zakładzie lub pracujący na jego terenie na zlecenie firm zewnętrznych, powinien zostać przeszkolony o cechach celulozy (jako czynnika potencjalnie niebezpiecznego) i związanych z tym zagrożeniach.

Pracownicy powinni być pouczeni o prawidłowym sposobie sprzątania oraz o dopuszczalnych technikach i materiałach w trakcie prac remontowych w strefach zagrożonych.

(tłum. red.)