Przed przystąpieniem do projektowania instalacji ziębniczej, systemu umożliwiającego obniżanie temperatury dowolnego procesu przemysłowego, należy przeanalizować, oprócz możliwości wykorzystania ciepła odpadowego z instalacji chłodniczej i ewentualnej produkcji ciepła do innych procesów przemysłowych lub bytowych, również warunki atmosferyczne panujące w miejscu jej zainstalowania.

Wykorzystanie sprzyjających warunków atmosferycznych do realizacji procesu chłodzenia nazywa się procesem free-cooling, ponieważ koszty realizacji procesu chłodzenia przy wykorzystaniu tego typu instalacji w porównaniu do realizacji procesu chłodzenia przy wykorzystaniu obiegu lewobieżnego są znikome. Istnieje kilka sposobów realizacji procesu free-cooling, przy czym najprostszym przykładem może być centrala klimatyzacyjno-wentylacyjna, gdzie w miarę spadku temperatury otoczenia coraz więcej powietrza świeżego jest wprowadzane do budynku. Przykłady tego typu rozwiązań są powszechne i w przypadkach, gdzie powietrze jest obrabiane w centrali wentylacyjnej i dystrybuowane następnie kanałami do pomieszczeń tego typu, free-cooling w konfiguracji z instalacją pracującą w systemie bezpośrednim jest rozwiązaniem optymalnym. Przeszkodę mogą stanowić jedynie względy bezpieczeństwa [2].

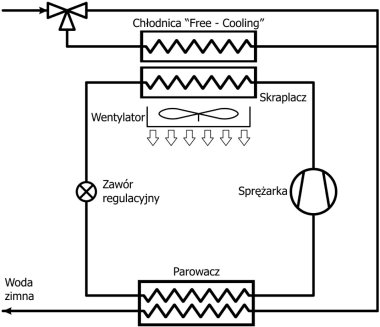

Zasada działania systemu free-cooling

Opis zasady działania systemu można podzielić na trzy części. Część pierwsza, kiedy temperatura otoczenia jest wyższa od zadanej temperatury medium chodzącego (wody). Regulator kieruje procesem działania urządzenia tak, że produkcja zimnej wody odbywa się jedynie w obiegu chłodniczym (sprężarka, skraplacz, element dławiący, parowacz), a zawór trójdrożny jest zamknięty, powodując przepływ wody tylko przez parowacz. Część druga obejmuje okres, w którym temperatura otoczenia jest na poziomie wyjściowej temperatury zimnej wody. Spadek temperatury otoczenia o 1 K poniżej temperatury zadanej powoduje otwarcie trójdrożnego zaworu systemu free-cooling. W ten sposób woda najpierw przechodzi przez system free-cooling. Jest wstępnie schładzana, a następnie, jeżeli istnieje taka potrzeba, przechodzi do parowacza, gdzie jest schładzana do właściwego poziomu. Jeżeli agregat ziębniczy zbudowany jest w sposób umożliwiający częściową oszczędność i składa się z więcej niż jednej sprężarki, które pracują w niezależnych obiegach, niektóre obwody systemu free-cooling pracują pełną mocą, a inne z niepełną wydajnością (aktywne sprężarki i wentylatory regulowane ciśnieniem skraplania).

(...)

Rys. 1. Schemat systemu ziębniczego wyposażonego w system "Free - Cooling"

Zasadność stosowania tego typu instalacji jest ściśle związana z czasem występowania temperatur otoczenia pozwalających na realizację procesu wymiany ciepła pomiędzy otoczeniem a chłodziwem. Dla każdej szerokości geograficznej i dla każdej komory, w której takie rozwiązanie jest proponowane, należy przeprowadzić analizę ekonomiczną. W przypadku Polski można stwierdzić, że free-cooling jest jak najbardziej uzasadniony, ponieważ jak wskazują badania, okres występowania temperatur pozwalających na realizację procesu jest długi. [3] Dla instalacji klimatyzacyjnych i chłodniczych realizowanych w systemie pośrednim, pracujących na temperaturach zasilania wymienników około +6oC, czas wykorzystania free-cooling´u w 75% lub więcej wynosi średnio około 4, 5 miesięcy w ciągu roku. [3] Powoduje to, że tego typu systemy w klimacie Polski są bardzo korzystne z punktu widzenia eksploatacji. W przypadku instalacji, gdzie temperatura zasilania wymienników wynosi około -5oC czas wykorzystania systemu free-cooling znacznie się skraca, ale jeszcze wykorzystanie jest uzasadnione. W przypadku temperatur niższych czas wykorzystania systemu jest za krótki, aby przynosił znaczne korzyści.

Opis przykładowej instalacji ziębniczej do chłodzenia procesów przemysłowych

Projektowana instalacja ziębnicza jest przeznaczona do chłodzenia dwóch źródeł ciepła:

a) układu wtryskarek o całkowitym zapotrzebowaniu na moc chłodniczą 650 kW,

b) układu narzędzi o całkowitym zapotrzebowaniu na moc chłodniczą 560 kW.

Medium chłodzącym w instalacji jest uzdatniona woda.

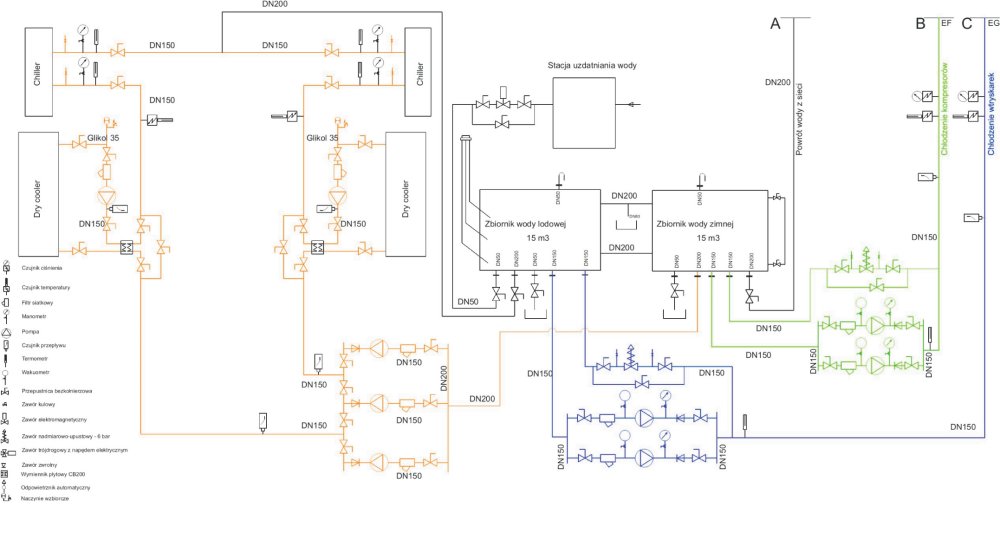

Ogólny schemat instalacji przedstawiono na rysunku 3.

Rys. 3. Schemat systemu ziębniczego przeznaczonego do chłodzenia procesów technologicznych o mocy Q0 = 1,21 MW

Część urządzeń znajduje się w maszynowni chłodniczej stanowiącej część budynku technologicznego (zbiorniki akumulacyjne, pompy, większość drobnej armatury przewodowej wymagająca stałych lub okresowych przeglądów). Zasobnikami medium chłodzącego są dwa stalowe zbiorniki (zbiornik zimnej wody o temperaturze +10oC i zbiornik schłodzonej wody o temperaturze +15oC) o objętości około 15 m3 każdy.

(...)

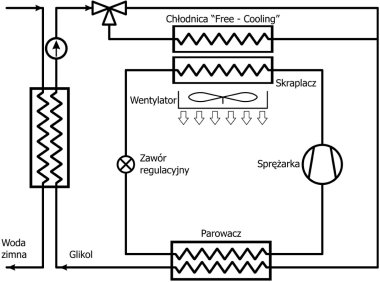

Przykładowy układ instalacji ziębniczej

Obieg: Zbiornik ciepłej wody → Wymiennik płytowy glikol etylenowy

/ woda i CHILLER → Zbiornik zimnej wody

Uproszczony schemat połączeń elementów stanowiących obieg Zbiornik ciepłej wody → Wymiennik płytowy glikol etylenowy/woda i CHILLER → Zbiornik zimnej wody przedstawiono na rys. 2.

Rys. 2. Schemat pośredniego systemu ziębniczego wyposażonego w system "Free - Cooling" napełniony glikolem

Schłodzenie wody transportowanej do zbiornika zimnej wody odbywa się w następujący sposób. Woda w ilości 208 m3/h pobierana jest ze zbiornika wody schłodzonej przez 2 pompy po 104 m3/h każda i poprzez wymienniki płytowe woda / glikol etylenowy transportowana jest dalej do urządzeń chłodniczych typu chiller, w których następuje schłodzenie wody do temperatury docelowej +10oC. Woda po przejściu przez parowniki chillerów zostaje dostarczona do zbiornika wody zimnej +10oC. Opisany układ hydrauliczny składa się z dwóch bliźniaczych obiegów zawierających w sobie te same urządzenia: pompę, wymiennik płytowy, drobną armaturę przewodową i urządzenie chłodnicze typu chiller. W zespole pomp zasilających obiegi zastosowano pompę rezerwową połączoną z kolektorami ssawnym i tłocznym gotową do pracy w chwili awarii którejkolwiek z pomp podstawowych. Na poszczególnych rurociągach zastosowano czujniki zaniku przepływu mające na celu informowanie o awarii pompy lub np. konieczności oczyszczenia filtra (ewentualnie innej sytuacji awaryjnej), jak również zabezpieczenie urządzeń znajdujących się w obu bliźniaczych obiegach hydraulicznych.

(...)

Obieg: Wymiennik płytowy glikol etylenowy/woda → Dry-cooler

W obiegu występują trzy główne urządzenia: dry-cooler, pompa roztworu glikolu i glikolowa strona wymiennika płytowego służącego do wychładzania wody. Pompa wyposażona w falownik przetłacza 35% roztwór glikolu etylenowego na wymiennik typu dry-cooler, gdzie następuje przekazanie ciepła do powietrza zewnętrznego, gdy temperatura glikolu jest wyższa niż temperatura powietrza. (...)

Obieg: Zbiornik ciepłej wody → Kompresory → Zbiornik ciepłej wody

Wychładzanie zespołu Kompresorów odbywa się w następujący sposób. Woda o temperaturze +15oC zasysana jest przez pompę o wydajności 120m3h, rurociągiem stalowym o średnicy DN150 i po przepłynięciu przez filtr osadnik, pompę zawór zwrotny jest kierowana do sieci hydraulicznej, w której znajdują się kompresory. Po przepłynięciu przez kompresory woda ogrzewa się do +20oC i po połączeniu ze strumieniem wody z obiegu opisanego w rozdziale dotyczącym obiegu (...)

Obieg: Zbiornik zimnej wody +10oC → Wtryskarki → Zbiornik ciepłej wody +15oC

Wychładzanie zespołu wtryskarek odbywa się w następujący sposób. Woda o temperaturze +10oC zasysana jest przez pompę o wydajności 100 m3/h, rurociągiem stalowym o średnicy DN150 i po przepłynięciu przez filtr osadnik, pompę, zawór zwrotny jest kierowana do sieci hydraulicznej, do której przyłączone są wtryskarki. Po przepłynięciu przez wtryskarki woda ogrzewa się do +15oC i po połączeniu ze strumieniem wody z obiegu opisanego w obiegu: Zbiornik ciepłej wody → Kompresory → Zbiornik ciepłej wody wspólnym rurociągiem DN 200 mm wraca do zbiornika ciepłej wody.

(...)

System sterowania instalacji ziębniczej

Instalacja ziębnicza sterowana jest dla każdego obiegu w sposób następujący.

Obieg: Wymiennik płytowy glikol etylenowy / woda i CHILLER → Zbiornik zimnej wody

W skład tego obiegu wchodzą dwie bliźniacze instalacje, w których znajdują się pompy, wymienniki płytowe i chillery.

Wybrane chillery posiadają własne sterowanie i po wprowadzeniu parametrów do regulatora nie ma potrzeby wykonywać dodatkowej instalacji sterowania temperaturą na wylocie z urządzenia.

(...)

Obieg: Wymiennik płytowy glikol etylenowy/woda → Dry-cooler

Warunkiem włączenia pompy roztworu glikolu etylenowego jest temperatura otoczenia niższa niż +12oC. Pompa powinna wtedy pracować z pełną wydajnością. Wydajność pompy regulowana jest temperaturą wody, mierzoną czujnikiem temperatury za wymiennikiem płytowym w obiegu Zbiornik ciepłej wody → Wymiennik płytowy glikol etylenowy/woda i CHILLER → Zbiornik zimnej wody. (...)

Obieg: Zbiornik ciepłej wody → Kompresory → Zbiornik ciepłej wody

W skład tego obiegu wchodzą dwie bliźniacze pompy, z których jedna jest rezerwowa. Pompy te zasilają instalację chłodzenia wtryskarek. Przewiduje się ciągłą pracę pomp. Regulacja wydajności instalacji odbywa się za pomocą mechanicznego regulatora nadmiarowo-upustowego. (...)

Obieg: Zbiornik zimnej wody → Wtryskarki → Zbiornik ciepłej wody

W skład tego obiegu wchodzą dwie bliźniacze pompy, z których jedna jest rezerwowa. Pompy te zasilają instalację chłodzenia narzędzi. Przewiduje się ciągłą pracę pomp. Regulacja wydajności instalacji odbywa się za pomocą mechanicznego regulatora nadmiarowo-upustowego. (...)

Wnioski

1. Proponowane rozwiązanie uniezależnia instalację free-cooling od pozostałej części instalacji ziębniczej, przez co znika problem utrzymania ciągłości produkcji w przypadku awarii jakiegoś elementu do niej należącego. W przypadku uszkodzenia którejś z pomp glikolowych nie ma konieczności bezzwłocznego jej wymieniania, ponieważ nie ma ryzyka zamarznięcia wymienników typu dry-cooler.

2. Proponowane rozwiązanie pozwala w pełni wykorzystać możliwości pozyskiwania mocy chłodniczej przez system free-cooling w każdej temperaturze poniżej +12oC i powyżej -35oC.

3. Koszt eksploatacji instalacji w takim wykonaniu przedstawiają się następująco, przy założeniu temperatury otoczenia -30oC:

• moc elektryczna pobierana przez wentylatory dry-cooler'ów - 19,8 kW.

• moc elektryczna pobierana przez chillery - 0 kW.

• moc elektryczna pomp instalacji glikolowych - 30 kW.

Razem: 49,8 kW

49,8 kW x 90 dni x 24 h x 0,35 PLN/kWh = 37 648,8 PLN/rok

Aby uśrednić koszt eksploatacji założono 90 dni występowania temperatur -30oC, ale aby uzyskać rzeczywisty koszt należy przewidywać, że temperatury poniżej 0oC w Polsce występują przez około 5 miesięcy w ciągu roku. Należy podkreślić, że już przy temperaturze -6oC, przy wykorzystaniu odpowiedniego modelu dry-coolera jest pokrywane całe zapotrzebowanie na moc chłodniczą zakładu.

4. Sugerowane rozwiązanie może okazać się tańsze z inwestycyjnego punktu widzenia, ponieważ redukuje się kilka drogich urządzeń, które występują w projekcie nie wyposażonym w system free-cooling.

Zbigniew KRÓLICKI, Stefan RZESZEWSKI, Bogusław BIAŁKO

Więcej informacji na łamach miesięcznika Chłodnictwo&Wentylacja nr 5/2005.

www.chlodnictwo.euro-media.pl