W przypadku skraplaczy w absorpcyjnych urządzeniach chłodniczych lub energetycznych odbywa się wymiana ciepła od kondensującej pary do wody chłodzącej skraplacz. Osady mogą powstawać na drodze sedymentacji, krystalizacji, wzrostu organizmów biologicznych, produktów korozji lub poprzez kombinację tych wymienionych mechanizmów.

Korozja może być zdefiniowana jako niszczenie metalu przez reakcje chemiczne lub elektrochemiczne w jego otoczeniu. W rezultacie powstają tlenki metalu lub inne sole mające słabą strukturę, które mogą zniszczyć materiał. W systemach chłodzących korozja sprowadza się do dwóch podstawowych problemów. Pierwszy, to uszkodzenia urządzeń pociągające za sobą koszty wymiany i koszty przestojów. Drugi to spadek sprawności związany ze stratami wymiany ciepła, która jest wynikiem powstawania osadów w wymienniku ciepła narastających z produktów korozji. Korozja jest skutkiem obecności tlenu, zawartości soli, ich narastaniem i rozkładem, albo nadmiernie niskim poziomem pH. Korozja może często być wynikiem osadów z organizmów żywych, nazywaną korozją mikrobiologiczną: kwasy produkowane przez bakterie są przyczyną korozji, a wibrujące muszle małży przyczyną erozji.

Przypadek narastania kamienia występuje, jeżeli stężenia soli w warstwie wodnej wewnątrz wymiennika ciepła przekraczają ich rozpuszczalność, to ma miejsce wytrącanie się, które jest powiązane z narastaniem kamienia. Głównymi czynnikami tworzącymi kamień są węglan wapnia i fosforan wapnia, ale również siarczan wapnia, krzemiany, Zn i Mg, które można zaliczyć do minerałów zawartych w wodzie. Narastanie kamienia zmniejsza ciepło wymieniane przez wymiennik - przewodnictwo cieplne węglanu wapnia jest około 25 razy mniejsze niż stali. Narastanie kamienia zależy od trzech głównych czynników: mineralizacji (zasadowości), wyższej temperatury i pH w cyrkulującej wodzie oraz dwóch mniej ważnych czynników: obecności materii organicznej i składu chemicznego powierzchni wymiennika ciepła. Można również odpowiednio ukształtować powierzchnię wymiennika ciepła, aby ograniczyć narastanie kamienia. Karbowanie, fałdowanie skośne kanałów (ryflowanie) i odpowiedni współczynnik przepływu wody względem powierzchni wymiany przynosi korzyści w celu wyeliminowania narastania kamienia. W systemach z recyrkulacją zwiększenie cykli stężeniowych może ograniczyć narastanie kamienia. Narastanie kamienia może być znaczącym problemem w wieżach chłodzących, ponieważ cienka warstewka wody jest bardzo wrażliwa na różne typy nalotów. Odparowanie w wieżach powoduje zatężanie się w wodzie recyrkulującej minerałów i organicznych substancji, w związku z tym skala narastania kamienia się powiększa.

Dla elektrowni przedstawiono poniżej określone przypadki zwiększające narastanie kamienia:

• ogrzewanie wody powyżej 30oC przy bezpośrednim chłodzeniu i 45oC w dodatkowych wieżach,

• odparowanie wody wpływa na chłodzenie w przepływie przez wieże chłodzące, które daje wzrost stężenia nierozpuszczalnych soli do współczynnika 1,6 lub wyższego określonego przez współczynnik stężenia równowagowego,

• straty wolnego dwutlenku węgla podczas przepływu przez wieże są przyczyną wzrostu pH, które zależy od różnego wydatku przepływu i typu wypełnienia. W starszych wypełnieniach z drewna pH wynosiło 7,5÷7,8, a obecnie przy wypełnieniach z tworzyw sztucznych pH wzrasta do 8,2÷8,4 w małych wieżach (250 MW) i ma podobną wartość do dużych wież (900 MW i więcej).

Analiza osadów

Analizie powstających osadów w skraplaczu poddano rury mosiężne o długości 9 m, średnicy 32 mm i podziałce rur 37 mm. Były to rury z pęku przeznaczonego do modernizacji, a więc wartości oporu cieplnego osadów mają poziom bliski maksymalnemu. Skraplacz nie miał systemu ciągłego czyszczenia rur, a ostatnie czyszczenie odbyło się rok wcześniej. Materiał badawczy stanowiły odcinki rur skraplacza wycinane spomiędzy przegród (rury oznaczono literami A, B, C, D, E, F). Określano miejsce ich usytuowania, położenie względem osi pionowej oraz względem przegród. Do badań przygotowano 40 rur z różnych miejsc pęku. Na rys. 1 przedstawiono sposób oznaczenia przekroju rury z zaznaczonymi punktami pomiarowymi na obwodzie poszczególnych rur.

|

|

Rys. 1. Badany przekrój rury z zaznaczonymi punktami pomiarowymi na obwodzie, od strony wlotu wody do badanej rury |

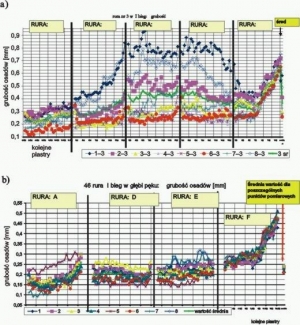

Początkowo poddano analizie grubość i rozmieszczenie osadów na obwodzie rury i wzdłuż jej długości. Na obwodzie wykonano pomiar grubości osadów w ośmiu punktach pomiarowych, zgodnie z oznaczeniami z rysunku 1. Do pomiarów wytypowano dwie rury skraplacza pracujące w odmiennych warunkach. Pierwsza rura (nr 3) pochodziła ze skraju pęku, gdzie napływająca para bezpośrednio kontaktowała się z pękiem rur. Druga rura (nr 46) pochodziła z wnętrza pęku skraplacza. W miejscu tym intensywność przepływu kondensującej pary jest już znacznie mniejsza. Na rys. 2a przedstawiono zmiany grubości osadów w poszczególnych przekrojach dla rury ze skraju pęku (nr 3). Natomiast rys. 2b prezentuje wyniki pomiarów dla rury (nr 46) z wnętrza pęku.

|

| Rys. 2. Rozkład grubości osadów wzdłuż badanej rury oraz dla różnych przekrojów dla rur znajdujących się: a) na skraju pęku, b) wewnątrz pęku |

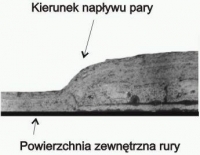

Osady po stronie zewnętrznej rur zaobserwowano jedynie w przypadku rur znajdujących się na skraju pęku. Występowały one jedynie w miejscach od strony napływającej pary i ich grubość szybko malała po obwodzie rury (rys. 3). Maksymalną grubość zmierzono na poziomie 0,2 mm. Wewnątrz pęku nie zaobserwowano osadów po stronie zewnętrznej rury.

|

|

Rys. 3. Widok osadów po zewnętrznej stronie rury (nr 3) z zaznaczonym kierunkiem napływającej pary |

Opór cieplny osadów zmierzono na wykonanym stanowisku badawczym. (...)

Więcej informacji na łamach miesięcznika Chłodnictwo&Wentylacja nr 3/2005.