Ograniczanie strat ciepła w obiektach to temat, który w Polsce jeszcze przez kilka dobrych lat będzie omawiany szeroko, zarówno w środowisku fachowców, jak i wśród samych użytkowników budynków – zwłaszcza, jeśli pod uwagę weźmiemy rosnące ceny energii oraz zmiany zachodzące w rodzimych przepisach prawnych. Podczas gdy wiele uwagi poświęca się ocieplaniu przegród zewnętrznych i ich wpływie na standard energetyczny budynku, na problem warto spojrzeć także „od środka”. Izolacje techniczne instalacji HVAC, bo o nich mowa, pełnią istotną rolę w ograniczaniu strat ciepła w obiekcie. Jak optymalnie zaprojektować system izolacji przewodów grzewczych? Jak dobierać odpowiednie grubości materiału?

Ograniczanie strat ciepła w obiektach to temat, który w Polsce jeszcze przez kilka dobrych lat będzie omawiany szeroko, zarówno w środowisku fachowców, jak i wśród samych użytkowników budynków – zwłaszcza, jeśli pod uwagę weźmiemy rosnące ceny energii oraz zmiany zachodzące w rodzimych przepisach prawnych. Podczas gdy wiele uwagi poświęca się ocieplaniu przegród zewnętrznych i ich wpływie na standard energetyczny budynku, na problem warto spojrzeć także „od środka”. Izolacje techniczne instalacji HVAC, bo o nich mowa, pełnią istotną rolę w ograniczaniu strat ciepła w obiekcie. Jak optymalnie zaprojektować system izolacji przewodów grzewczych? Jak dobierać odpowiednie grubości materiału?

|

|

Izolacja techniczna - element kolanowy fot.Paroc |

Do podstawowych zadań izolacji technicznych należy ograniczenie i utrzymanie na założonym poziomie strat ciepła z urządzeń oraz przewodów instalacyjnych, a także ochrona poszczególnych elementów przed działaniem wilgoci i korozją. Stosuje się je zarówno w przypadku układów grzewczych i chłodzących, jak i wentylacyjnych. Rola izolacji instalacji jest tym istotniejsza, im większe różnice temperatur wystepują pomiędzy transportowanym czynnikiem, a otoczeniem. Na poziomie projektu dostrzegamy to m.in. poprzez wskaźnik energii końcowej.

Parametr ten informuje o rocznym zapotrzebowaniu na energię do ogrzania, wentylacji i przygotowania ciepłej wody użytkowej, uwzględniając przy tym sprawność instalacji oraz możliwe straty ciepła z układu. – Transport ciepła kosztuje, a jego koszt w bardzo dużej mierze zależy od poprawnie zaprojektowanej i wykonanej izolacji instalacji – wyjaśnia Robert Kotwas, ekspert Paroc Polska, producenta izolacji technicznych z wełny kamiennej. – Wskaźnik EK, który w niewielkim stopniu przekracza wartość wskaźnika energii użytkowej, sugeruje wysoko sprawny układ ogrzewania, na który składa się wydajna pompa ciepła lub kocioł grzewczy, wysokiej jakości system termostatyczny i przede wszystkim – odpowiednio zaizolowane instalacje. Ma to bezpośrednie przełożenie na faktyczne koszty eksploatacji budynku – dodaje. Tyle teorii. Co na temat projektowania izolacji technicznych mówią obowiązujące przepisy?

Na nowych warunkach

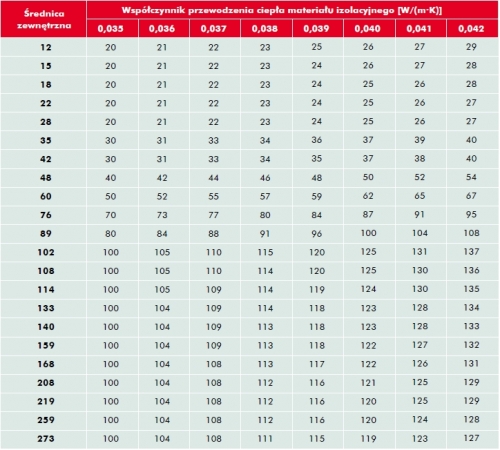

Podstawowym aktem prawnym, na podstawie którego należy projektować parametry izolacji technicznych, jest Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 5 lipca 2013 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. 2013 poz. 926). Modyfikacje przepisów, które weszły w życie z początkiem 2014 r., miały na celu wprowadzenie do krajowej legislacji postanowień dyrektywy 2010/31/UE w sprawie charakterystyki energetycznej budynków. Zadaniem dyrektywy jest realizacja celu „3×20” – zwiększenie do 2020 r. efektywności energetycznej o 20%, zwiększenie udziału energii ze źródeł odnawialnych do 20% w całkowitym zużyciu energii finalnej w UE oraz zmniejszenie emisji gazów cieplarnianych o co najmniej 20% w porównaniu do 1990 r. Zmiany w Warunkach Technicznych wprowadziły szereg istotnych zmian w kontekście wymagań dla izolacji technicznych. Zgodnie z załącznikiem 2, punkt 1.5 – izolacja cieplna przewodów rozdzielczych i komponentów w instalacjach centralnego ogrzewania, ciepłej wody użytkowej (w tym przewodów cyrkulacyjnych), instalacji chłodu i ogrzewania powietrznego powinna spełniać następujące wymagania minimalne określone w poniższej tabeli:

Tabela 1.: Wymagania izolacji cieplnej przewodów i komponentów

Izolacje techniczne – pytania i odpowiedzi

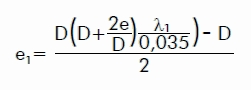

Choć Warunki Techniczne precyzyjnie określają minimalne grubości izolacji dla poszczególnych typów przewodów, pozostawiają one co najmniej kilka pytań niedopowiedzeń, pozostawiając pole do ich złej interpretacji. Pierwsza z wątpliwości dotyczy temperatury, dla jakiej λ powinna wynosić 0,035 W/(m2·K). – Ponieważ informacja ta nie wynika wprost z podanych wyżej przepisów, po pomoc należy sięgnąć do normy PN-B-02421:2000. Podaje ona jednoznacznie, że wymagane wartości lambdy powinny być zachowane dla temperatury 40°C – tłumaczy Robert Kotwas. Inną oczywistą kwestią, jakiej Warunki Techniczne nie określają, jest dobór grubości izolacji w przypadku, gdy produkt charakteryzuje się współczynnikiem przenikania ciepła innym, niż 0,035 W/(m2·K). Także i w tej kwestii możemy się wspomóc normą PN-B-02421:2000, która podaje wzór do obliczenia właściwej grubości materiału:

gdzie:

- e - grubość izolacji określona zgodnie z WT [mm],

- D - średnica zewnętrzna izolowanego przewodu [mm],

- λ1 - współczynnik przewodzenia ciepła materiału w temperaturze 40°C [W/(m2·K)].

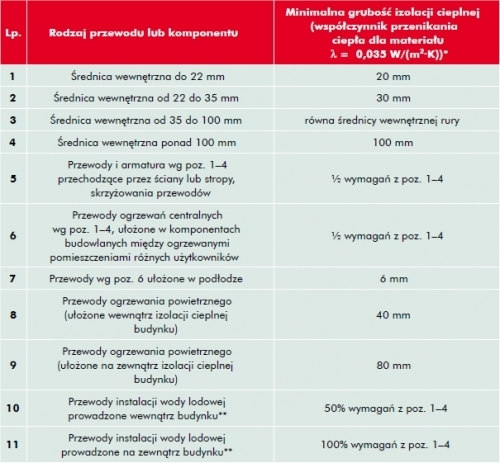

Aby szybko dobrać właściwą grubość izolacji dla rozwiązań o lambdzie innej, niż 0,035 W/(m2·K), można skorzystać z fachowej wiedzy producentów materiałów. – Posiadając wieloletnie doświadczenie w dziedzinie izolacji technicznych, projektantom proponujemy pomoc w doborze odpowiedniego rozwiązania dla rurociągów grzewczych, instalacji ciepłej wody użytkowej, systemów chłodniczych czy przewodów wentylacji i klimatyzacji – wyjaśnia Robert Kotwas. – Fachowcy mogą skorzystać z profesjonalnych programów, takich jak PAROC Calculus, lub posłużyć się poniższą tabelą grubości izolacji dla różnych współczynników przewodzenia ciepła – podsumowuje ekspert Paroc.

Tabela 2.: Grubości izolacji przewodów rozdzielczych i komponentów w instalacjach centralnego ogrzewania, ciepłej wody użytkowej (w tym przewodów cyrkulacyjnych) i instalacji chłodu dla różnych współczynników przewodzenia ciepła.