Modernizacja izolacji przemysłowych wymaga użycia szczególnych produktów, o najwyższej jakości i o określonych parametrach – to one wpływają na realizację inwestycji i jej koszty, a także na późniejsze koszty utrzymania i eksploatacji.

Wyjątkowe izolacje – wyjątkowe produkty

Izolacje przemysłowe posiadają swoje wymogi – przede wszystkim niezbędne są specjalistyczne produkty o odpowiednich parametrach, zupełnie innych niż te, które wystarczają standardowym konstrukcjom budowlanym. Dodatkowo projektanci i wykonawcy izolacji nowych oraz istniejących zakładów przemysłowych muszą zmierzyć się z zaostrzonymi dyrektywami dotyczącymi oszczędności energii oraz emisji CO2 do atmosfery. Produkty do izolacji przemysłowych powinniśmy dobierać zależnie od izolowanych konstrukcji – zbiorników przemysłowych, ścian kotłów, elektrofiltrów, instalacji odsiarczania spalin, kanałów spalin, rurociągów czy innych urządzeń energetycznych. Ważne jednak, aby materiały izolacyjne wybierać wyłącznie spośród ofert dedykowanych modernizacji i izolacji urządzeń przemysłowych. Tylko one zapewnią efektywne minimalizowanie strat energii w wysokich temperaturach – mówi Paweł Polak, Kierownik Produktu ISOVER.

ULTIMATE - nowa generacja wełen

|

|

Rodzina produktów ISOVER Ultimate fot. ISOVER |

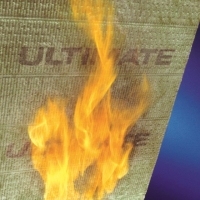

Rewolucją w izolacji przemysłowej są produkty, które łączą w sobie lekkość, sprężystość oraz wysoką izolacyjność cieplną i akustyczną wełny szklanej z wyjątkową ognioodpornością typową dla wełny skalnej, jak te z oferty ISOVER ULTIMATE. Co więcej, są to materiały kompresowane, o większej ilości materiału w rolce, a przy tym o niższej wadze, wpływające na wysoką wydajność pracy. Innowacyjne i odpowiadające na wymogi przyszłości wełny ULTIMATE, przez swoją niższą gęstość w porównaniu do klasycznych i znanych mat skalnych na siatce, mają wpływ na koszt konstrukcji wsporczych czy zawiesi rurociągów. Dzięki cieńszej izolacji (przy tej samej efektywności izolacji) zyskujemy mniejszy obwód izolowanego rurociągu, a w konsekwencji diametralnie mniejsze zużycie blachy na jego płaszcz ochronny, co jest niezwykle istotne dla inwestora i wykonawcy. Obecnie uwarunkowania dotyczące izolacji przemysłowych są zupełnie inne, niż jeszcze kilkadziesiąt lat temu. Na budowie mogą zdarzyć się więc szczególne sytuacje, gdy do np. rurociągów zaprojektowanych wiele lat temu należy dołożyć warstwę izolacji, ale ze względu na brak przestrzeni między rurociągami nie ma nawet miejsca, aby móc się tam dostać– wówczas produkty ULTIMATE okazują się jedynym rozwiązaniem – tłumaczy Paweł Polak.

Takie produkty mają również znaczny wpływ zarówno na szybkość i łatwość transportu na budowę, składowanie jak i sam montaż izolacji, a to wiąże się z kolei z istotnymi oszczędnościami – izolacja elementów w miejscach trudno dostępnych staje się łatwiejsza i bezpieczniejsza, dzięki temu, że izolujemy lżejszym materiałem (nawet o 45% porównując wyroby o podobnych parametrach). Z kolei dłuższa mata w rolce to również mniejsze straty przy cięciu i izolowaniu dużych średnic przewodów i rur.

Produkty z rodziny ULTIMATE charakteryzują się wysoką odpornością na temperaturę nawet do 700° C, doskonałymi parametrami termicznymi – współczynnik przewodzenia ciepła lambda dla tych samych temperatur jest niższy niż dla klasycznych mat siatkowych z wełny skalnej. Sprężystość i bardzo dobre parametry akustyczne to kolejne cechy wełen szklanych, które, w przeciwieństwie do mat z wełen skalnych, wyróżniają ULTIMATE.

Minimalizowanie strat energii

|

|

ISOVER Ultimate fot. ISOVER |

Wzrost efektywności energetycznej i redukcji emisji CO2 istniejących i nowych rurociągów to niepodważalna zaleta, jaką uzyskujemy, używając do izolacji tych szczególnych produktów. Maty znacznie obniżają koszty energii – w przypadku tradycyjnej instalacji rurowej straty ciepła są mniejsze nawet o 17% w porównaniu do wartości, jakie udaje się wygenerować używając dostępnych na rynku mat siatkowych, a to w perspektywie czasu przynosi znaczące oszczędności finansowe. Co równie ważne, nawet użycie mniejszej grubości tej izolacji, a niekiedy nawet zmniejszenie jej do jednej warstwy w porównaniu do standardowej maty na siatce, pozwala osiągnąć te same parametry termiczne (straty energii). Co za tym idzie – obniżamy koszty również na etapie montażu, ponieważ stosowanie większej ilości płaszcza z blachy nie jest już konieczne.